Voorsorgmaatreëls vir skuimproduksie-ondernemings in die herfs en winter

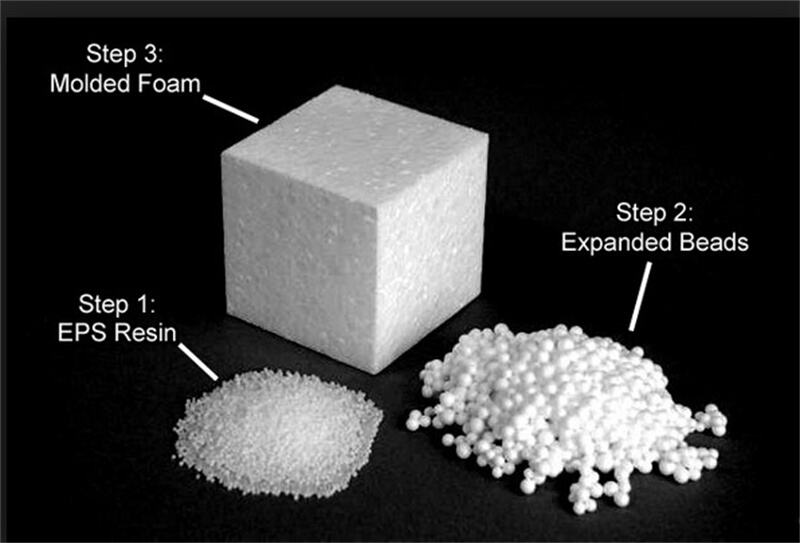

Die temperatuur is relatief laag in herfs en winter, en die EPS-produksieproses is ook sensitief vir temperatuur. Onlangs het baie groeplidmate gemeld dat daar probleme is met baie raaigoed omdat hulle vroeger baie lig was. Nou, volgens die vorige parametermetode, word die plaatte swaar, barst, krimp en monetiseer. En hierdie situasie is tamelijk algemeen. Dus wat is die rede vir die algemene lae temperatuur in winter? Is daar regtig 'n probleem met die raaigoed? Of is dit weens ander redes? Wat is die essensie agter hierdie verskynsel?

'n Belangrike faktor wat nie in herfs en winter genegeer kan word nie - temperatuur

Die bord is gebreek, eers moet ons kyk of die bobbele goed is? Die schuim is gebreek, en die kwaliteit van die bord is nie baie beter nie. Algemeen, wanneer ons praat oor invloedende faktore, neig ons om meer op temperatuur te fokus.

Die temperatuur van die skuimdeeltjies wat net uit die voorspanner vrygelaat is, is gewoonlik 40~50 ℃, en 'n bietjie stoom dring tydens die voorspanproses in die skuimdeeltjies. Die skuimdeeltjies is relatief nat. Nadat die skuimdeeltjies die uitlaat van die voorspanner verlaat, as gevolg van die groot temperatuursverskil tussen die skuimdeeltjies en die omgewing, sal die oorblywende skuimmiddel en stoom binne-in die skuimdeeltjies gou kondenseer tot vloeistof, en die vloeibare skuimmiddel sal in die polistireenskuimdeeltjies oplos. Die interne druk van die skuimdeeltjies sal gou afneem, en die interne druk van die skuimdeeltjies sal negatiewe druk (of gedeeltelike vakuum) toon. Tegniede verskyn die skuimdeeltjies sag en maklik deformeerbaar. Dit is onmoontlik om EPS-skuimprodukte te maak nie. Dit moet deur 'n ouderdomsperiode gaan.

Nadat die volwasning voltooi is, word dit aan die een kant drooggemaak en aan die ander kant word lug in die binne van die swaartjiespartikels geïnfiltreer om negatiewe druk te verwyder, die druk binne- en buite die swaartjiespartikels te balanseer, die swaartjiespartikels rond en elasties te maak, die uitbreiding van die swaartjiespartikels te verseker en die samegroei tussen die parels tydens vorming, wat daardeur lei tot 'n verbetering in die kwaliteit van EPS-produkte.

Nadat die werking van voortotasie en kuringsproses verstaan is, as die isolasie- effek van die voortotasie- en kuringswerkswinkel in die winter nie goed is nie, is die temperatuur laag, termiese uitbreiding en sametrek maklik, en die partikelsame trek ernstig, wat die bobbelstruktuur skade berig. Dus kan dit nie tydens kurings terugkaats nie. As ligterweegende plaatte onder hierdie omstandighede gemaak word, neig die plaatte tot sametrek, barsting en toename in gewig. Daar is 'n optimale temperatuur vir algemene kurings, met 'n kuringsomgewings temperatuur van 18-22 ℃. Lug dring binne in die spons terwyl die pentaan binne in die spons nie na buite versprei nie. Wanneer die temperatuur 22 ℃ oorskryd, neem die lugdringt tempo toe en versnel, en tegelykertyd neem die snelheid waarop pentaan na buite versprei ook toe; Teenoorgestelde, as die temperatuur onder 20 ℃ val, neem die lugdringt tempo ook beduidend af, en die volwaswordingstyd word verleng. Dus word die optimale volwaswordingstemperatuur gewoonlik tussen 20-25 ℃ beheer; As die hoofproduksie vir ligte plankkliënte is, kan die temperatuur in die kuringswerkswinkel gepas verhoog word na ongeveer 28 grade Celsius. (Die data is slegs vir verwysing en onderhewig aan werklike werkswinkeltoestande.)

Almal weet dat om die plank lig te maak, die skuim lig moet wees. In teorie is dit moontlik, maar deur die bogenoemde meganismes te ontrafel, kan ons verduidelik waarom hoe liger die skuim, hoe swaarder die plank?

Byvoorbeeld, 'n ligwigtige plank:

1. Een kwessie: Deur die Fangyuan Guangxing intermittente skuimmasjiene as voorbeeld te neem: dit is gevind dat dit te swaar was. Sommige werkers verhoog gewoonlijk die algehele druk om die skuim ligter te maak om die plank lig genoeg te maak, wat in werklikheid verkeerd is. Hoe hoër die druk, hoe liger die taak. Dit hang af van die situasie. Lig planke word gewoonlik in twee partye gemaak. As een part te lig is, is dit maklik om die bobbele te laat sterf tydens die tweede part, wat die plank swaarder maak. Algemeen mag die silinderdruk nie meer as 5.5 kilogramme wees nie, en die invoegsnelheid moet nie te vinnig wees nie om die materiaal eenvormig te versprei.

2. Tweede rondte: Vooraf verskafde EPS-ruwmateriaal moet gewoonlik in 'n kuringskamer met 'n temperatuur van minstens 20 °C en nie meer as 40 °C geplaas word. As die temperatuur onder 20 °C is, is dit maklik om nie op te swell nie, en as dit bo 40 °C is, is dit maklik om te foam en die plank sal ook swaar wees wanneer gemaak. Gelyktydig moet die oksidasietyd nie minder as 4 ure wees, gevolg deur sekondêre foaming. Op hierdie manier kan die massa en kwaliteit van die plank tydens die plankmaakproses verseker word. (Die data is slegs vir verwysing, en die werklike plankproduksiestatus geld.)

Dus as die temperatuur van die kuringsilo te laag is, veral in herfs en winter, wanneer dit reën en koel word, kan dit wees dat die isolasiefasiliteite van die skuimbedryf nie goed gedoen is nie, en daar is luglekke rondom. Die temperatuur buite die werkswinkel is basies dieselfde as buite, so is die skuimmiddel binne die skuimdeeltjies in vloeivorm en kan nie verdamp en uitbrei nie, wat lei tot inkrimping van die skuimdeeltjies en 'n slegte aanraking van die eindprodukte. As jy ligte plaatte wil maak, sal jy hulle in werklikheid swaarder maak. Dus in herfs en winter is dit nodig om die isolasie en verwarming van die silowerkswinkel te verbeter om goeie produkte te produseer.