أخبار

احتياطات يجب على شركات إنتاج الرغوة اتخاذها في الخريف والشتاء

تكون درجة الحرارة نسبيًا منخفضة في الخريف والشتاء، وحساسة عملية إنتاج EPS للحرارة. مؤخرًا، أبلغ العديد من أعضاء المجموعة عن وجود مشاكل مع العديد من المواد الخام لأنها كانت تُصنع سابقًا بسهولة كبيرة. الآن، وفقًا لطريقة المعلمات السابقة، يتم صنع ألواح أكثر ثقلًا، وتظهر عليها التشققات والانكماش والتغيرات. وهذا الوضع شائع جدًا. إذن ما سبب انخفاض درجات الحرارة بشكل عام في الشتاء؟ هل هناك حقًا مشكلة في المواد الخام؟ أم أن السبب يعود إلى عوامل أخرى؟ ما هي الجوهرة الكامنة خلف هذا؟

عامل مهم لا يمكن تجاهله في الخريف والشتاء - درجة الحرارة

اللوحة مكسورة، أولاً我们需要 التحقق مما إذا كانت الفقاعات في حالة جيدة؟ الرغوة مكسورة، وجودة اللوحة ليست أفضل بكثير. بشكل عام، عندما نتحدث عن العوامل المؤثرة، نميل إلى التركيز أكثر على درجة الحرارة.

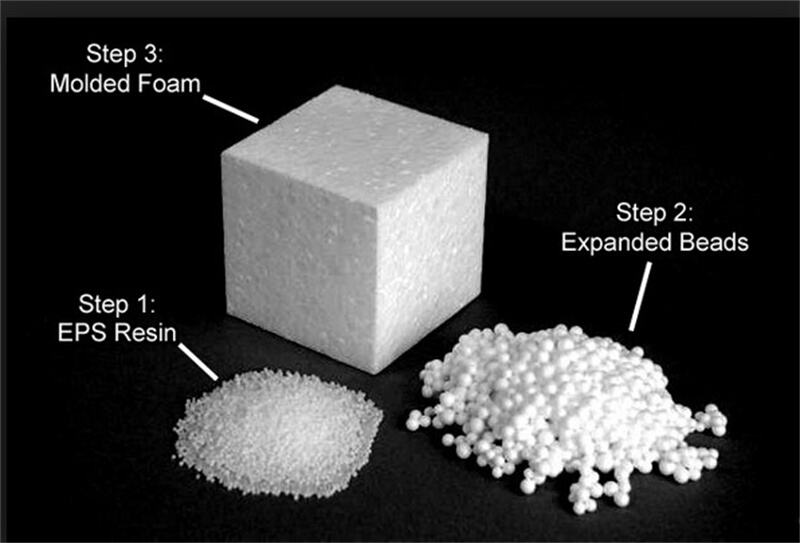

درجة حرارة جزيئات الرغوة التي تم إطلاقها للتو من المُبدئ تبلغ عادةً 40-50 ℃، ويتسرب بعض البخار إلى جزيئات الرغوة أثناء عملية التمهيد. تكون جزيئات الرغوة نسبيًا رطبة. بعد مغادرة جزيئات الرغوة مخرج المُبدئ، بسبب الفرق الكبير في درجة الحرارة بين جزيئات الرغوة والبيئة المحيطة، سيتجمع ما تبقى من مادة الرغوة والبخار داخل جزيئات الرغوة بسرعة إلى سائل، وسيذوب السائل من مادة الرغوة في جزيئات الرغوة البوليستيرينية. ستتناقص الضغط الداخلي لجزيئات الرغوة بسرعة، وستظهر حالة ضغط سلبي (أو شبه فراغ) داخل جزيئات الرغوة. في هذا الوقت، تبدو جزيئات الرغوة ناعمة وسهلة التشوه. من المستحيل صنع منتجات رغوة EPS على الإطلاق. يجب أن تمر بفترة من التقدم في العمر.

بعد النضج، من ناحية يتم تجفيفه، ومن ناحية أخرى يتم السماح بدخول الهواء إلى داخل جزيئات الرغوة لإزالة الضغط السلبي، وتوازن الضغط داخل وخارج جزيئات الرغوة، مما يجعل جزيئات الرغوة مستديرة ومرونة، ويضمن توسع جزيئات الرغوة والاندماج بين الحبات أثناء التشكيل، وبالتالي تحسين جودة منتجات EPS.

بعد فهم آلية ما قبل الإنتاج والعلاج، إذا لم يكن تأثير العزل في ورشة ما قبل الإنتاج والعلاج جيدًا في الشتاء، يكون درجة الحرارة منخفضة، التوسع والانكماش الحراري سهل الحدوث، وتكون انكماش الجسيمات شديدًا، مما يضر ببنية الفقاعات. لذلك، لا يمكنها أن ترتد أثناء العلاج. إذا تم إنتاج ألواح أخف الوزن في هذا الوقت، تكون الألواح عرضة للانكماش، التشقق، وزِيادة الوزن. يوجد درجة حرارة مثلى للعلاج العام، مع درجة حرارة بيئة العلاج بين 18-22 ℃. يتسلل الهواء إلى داخل الرغوة، بينما لا ينتشر البنزين الموجود داخل الرغوة نحو الخارج. عندما تتجاوز درجة الحرارة 22 ℃، يزداد معدل تسرب الهواء ويتسرع، وفي نفس الوقت يزيد معدل انتشار البنزين نحو الخارج؛ على العكس، إذا كانت درجة الحرارة أقل من 20 ℃، يتناقص معدل تسرب الهواء بشكل كبير، ويطول وقت النضج. لذلك، يتم عادةً ضبط درجة الحرارة المثلى للنضج بين 20-25 ℃؛ إذا كان الإنتاج الأساسي مخصصًا لعملاء الألواح الخفيفة، يمكن رفع درجة الحرارة في ورشة العلاج إلى حوالي 28 درجة مئوية. (البيانات للمراجعة فقط وتخضع لظروف الورشة الفعلية.)

الجميع يعرف أنه من أجل جعل اللوحة خفيفة، يجب أن تكون الرغوة خفيفة. نظريًا، هذا ممكن، لكن من خلال ترتيب الآليات المذكورة أعلاه، يمكننا تفسير لماذا كلما كانت الرغوة أخف، أصبحت اللوحة أثقل؟

على سبيل المثال، لوحة خفيفة الوزن:

1. مشكلة واحدة: بأخذ ماكينة تصنيع الرغوة المتقطعة Fangyuan Guangxing كمثال: تم العثور على أنها ثقيلة جدًا. عادةً ما يزيد بعض العمال من الضغط الكلي لجعل الرغوة أخف لتحقيق خفة اللوحة، وهذا خطأ فعليًا. كلما زاد الضغط، أصبحت المهمة أخف. يعتمد الأمر على الظروف. يتم صنع اللوحات الخفيفة عادةً على دفعتين. إذا كانت الدفعة الأولى خفيفة جدًا، فمن السهل أن تتسبب في انفجار الفقاعات أثناء الدفعة الثانية، مما يجعل اللوحة أثقل. بشكل عام، يجب ألا يتجاوز ضغط الأسطوانة 5.5 كيلوجرام، وسرعة التغذية لا ينبغي أن تكون سريعة جدًا لتوزيع المادة بالتساوي.

الجولة الثانية: يجب وضع مواد خام البوليستيرين الممدد (EPS) عادةً في غرفة تصلب بدرجة حرارة لا تقل عن 20 °C ولا تزيد عن 40 °C. إذا كانت درجة الحرارة أقل من 20 °C، فمن السهل ألا ينتفخ، وإذا كانت أعلى من 40 °C، فمن السهل أن يتشكل رغوة وتصبح اللوحة ثقيلة عند التصنيع. في الوقت نفسه، يجب ألا تقل فترة الأكسدة عن 4 ساعات، ثم يتم التحول إلى التحلل الرغوي الثاني. بهذه الطريقة، يمكن ضمان الوزن وجودة اللوحة أثناء عملية تصنيعها. (البيانات للمرجع فقط، ويجب الاعتماد على حالة إنتاج اللوح الفعلية.)

إذن، إذا كانت درجة حرارة خزان التصلب منخفضة جدًا، خاصة في الخريف والشتاء، عندما يمطر ويبرد، فقد يكون ذلك بسبب عدم كفاية مرافق العزل في مصنع الرغوة، مع وجود تسرب للهواء حوله. تكون درجة الحرارة داخل ورشة العمل تقريبًا مثل الخارج، وبالتالي فإن المادة المُنشِئة للرغوة داخل حبيبات الرغوة تكون على شكل سائل ولا يمكنها التبخر والتمدد، مما يؤدي إلى انكماش حبيبات الرغوة وسوء الملمس للمنتجات النهائية. إذا كنت تريد تصنيع ألواح خفيفة، فستنتهي بالفعل إلى صنعها أثقل. لذلك، في الخريف والشتاء، من الضروري تعزيز عزل وتسخين ورشة عمل الخزان لضمان إنتاج منتجات جيدة.