Xəbərlər

Payız və qışda köpük istehsalı müəssisələri üçün ehtiyat tədbirləri

Payız və qışda temperatur nisbətən aşağı olur və EPS istehsal prosesi də temperatura həssasdır. Bu yaxınlarda bir çox qrup üzvləri bildirdilər ki, bir çox xammalda problemlər var, çünki onlar əvvəllər çox yüngül hazırlanırdı. İndi, əvvəlki parametr üsuluna görə, lövhələr ağır, çatlama, büzülmə və pul qazanma ilə hazırlanır. Və bu vəziyyət olduqca yaygındır. Bəs qışda ümumiyyətlə aşağı temperaturun səbəbi nədir? Həqiqətən xammalla bağlı problem varmı? Yoxsa başqa səbəblərdəndir? Bunun arxasındakı mahiyyət nədir?

Payız və qışda göz ardı edilə bilməyən vacib bir amil - temperatur

Lövhə qırılıb, əvvəlcə baloncukların yaxşı olub olmadığını yoxlamaq lazımdır? Köpük qırılıb, lövhənin keyfiyyəti çox da yaxşı deyil. Ümumiyyətlə, biz təsir edən amillərdən danışarkən daha çox temperatura diqqət yetiririk.

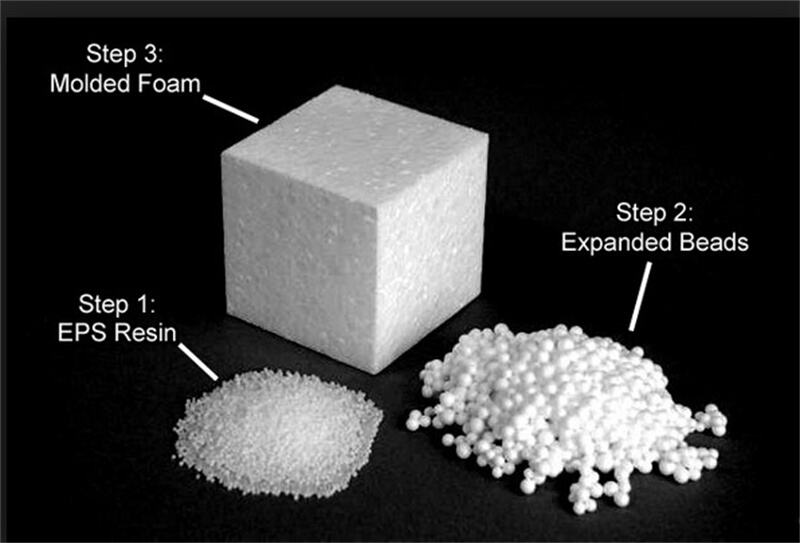

Əvvəlcədən starterdən yenicə ayrılan köpük hissəciklərinin temperaturu ümumiyyətlə 40~50 ℃-dir və başlanğıc prosesində bəzi buxar köpük hissəciklərinə nüfuz edir. Köpük hissəcikləri nisbətən yaşdır. Köpük hissəcikləri başlanğıcdan əvvəl çıxışı tərk etdikdən sonra, köpük hissəcikləri və ətraf mühit arasında böyük temperatur fərqinə görə, köpük hissəciklərinin içərisində olan qalıq köpükləndirici agent və buxar tezliklə maye halına gələcək və maye köpükləndirici maddə polistirol köpük hissəciklərində əriyəcəkdir. Köpük hissəciklərinin daxili təzyiqi tezliklə azalacaq və köpük hissəciklərinin daxili təzyiqində mənfi təzyiq (və ya qismən vakuum) görünəcəkdir. Bu zaman köpük hissəcikləri yumşaq görünür və asanlıqla deformasiya olunur. EPS köpük məmulatlarının hazırlanması ümumiyyətlə mümkün deyil. Yaşlanma dövründən keçməlidir.

Yetişdikdən sonra, bir tərəfdən qurudulur, digər tərəfdən mənfi təzyiqi aradan qaldırmaq, köpük hissəciklərinin daxilində və xaricində təzyiqi tarazlaşdırmaq, köpük hissəciklərini yuvarlaq və elastik etmək, köpük hissəciklərinin genişlənməsini və qəlibləmə zamanı muncuqlar arasında birləşməni təmin etmək və bununla da EPS məhsullarının keyfiyyətini artırmaq üçün köpük hissəciklərinin içərisinə hava sızdırılır.

Əvvəlcədən istehsal və müalicə mexanizmini başa düşdükdən sonra, əvvəlcədən istehsal və müalicə emalatxanasının izolyasiya təsiri qışda yaxşı deyilsə, temperatur aşağıdır, istilik genişlənməsi və büzülməsi asandır və hissəciklərin büzülməsi şiddətlidir, bu da qabarcıq quruluşuna zərər verir. Buna görə də, müalicə zamanı geri dönə bilməz. Bu zaman daha yüngül çəkili lövhələr hazırlanırsa, lövhələr büzülməyə, çatlamağa və çəki artımına meyllidir. Ümumi qurutma üçün optimal temperatur var, 18-22 ℃ sərtləşmə mühitinin temperaturu. Hava köpüyün içərisinə sızır, köpüyün içindəki pentan isə xaricə yayılmır. Temperatur 22 ℃-dən çox olduqda, havanın infiltrasiya sürəti artır və sürətlənir və eyni zamanda pentanların xaricə diffuziya sürəti də artır; Əksinə, temperatur 20 ℃-dən aşağı olarsa, havanın infiltrasiya sürəti də əhəmiyyətli dərəcədə azalır və yetişmə müddəti uzanır. Buna görə optimal yetişmə temperaturu ümumiyyətlə 20-25 ℃ arasında idarə olunur; Əsas istehsal yüngül lövhə müştəriləri üçündürsə, müalicə emalatxanasındakı temperatur müvafiq olaraq 28 dərəcə Selsiyə qədər artırıla bilər. (Məlumatlar yalnız istinad üçündür və faktiki seminar şərtlərinə tabedir.)

Hər kəs bilir ki, taxtanın yüngül olması üçün köpük yüngül olmalıdır. Teorik olaraq, bu mümkündür, lakin yuxarıda göstərilən mexanizmləri çeşidləməklə, köpük nə qədər yüngüldürsə, taxtanın daha ağır olduğunu izah edə bilərik?

Məsələn, yüngül lövhə:

1. Bir məsələ: Fangyuan Guangxing aralıq köpük maşınını nümunə kimi götürək: onun çox ağır olduğu aşkar edildi. Bəzi işçilər ümumiyyətlə lövhəni kifayət qədər yüngülləşdirmək üçün köpüyü yüngülləşdirmək üçün ümumi təzyiqi artırırlar, bu, əslində yanlışdır. Təzyiq nə qədər yüksək olarsa, tapşırıq bir o qədər yüngülləşir. Vəziyyətdən asılıdır. İşıq lövhələri adətən iki partiyada hazırlanır. Bir partiya çox yüngüldürsə, ikinci partiya zamanı qabarcıqların ölməsinə səbəb olmaq asandır, bu da lövhəni daha ağır edir. Ümumiyyətlə, silindr təzyiqi 5,5 kiloqramdan çox olmamalıdır və materialın bərabər paylanması üçün suqəbuledici sürət çox yüksək olmamalıdır.

2. İkinci tur: Əvvəlcədən göndərilmiş EPS xammalı, ümumiyyətlə, temperaturu 20 ° C-dən az olmayan və 40 ° C-dən çox olmayan bir qurutma kamerasına yerləşdirilməlidir. Temperatur 20 ° C-dən aşağı olarsa, qalxmamaq asan, 40 ° C-dən yuxarı olarsa, köpüklənmək asandır və taxta da hazırlanmış zaman ağır olacaq. Eyni zamanda, oksidləşmə müddəti 4 saatdan az olmamalıdır, sonra ikincil köpüklənmə. Beləliklə, lövhənin hazırlanması prosesində lövhənin çəkisi və keyfiyyəti təmin edilə bilər. (Məlumatlar yalnız istinad üçündür və faktiki lövhə istehsalı vəziyyəti üstünlük təşkil edəcəkdir.)

Belə ki, quruyan silosun temperaturu çox aşağı olarsa, xüsusən də payız-qış aylarında yağış yağanda və soyuyanda, bu, köpük zavodunun izolyasiya qurğularının yaxşı qurulmaması və ətrafda hava sızması ola bilər. Sexdən kənardakı temperatur əsasən çöldəki ilə eynidir, buna görə də köpük hissəciklərinin içərisində olan köpükləndirici maddə maye formadadır və buxarlana və genişlənə bilməz, nəticədə köpük hissəciklərinin büzülməsi və hazır məhsulların zəif əl hissi ilə nəticələnir. Yüngül lövhələr etmək istəyirsinizsə, əslində onları daha da ağırlaşdıracaqsınız. Belə ki, payız-qış aylarında yaxşı məhsul istehsal etmək üçün silos sexinin izolyasiyasını və qızdırmasını gücləndirmək lazımdır.