সংবাদ

শরৎ এবং শীতকালে ফোম উৎপাদনকারী প্রতিষ্ঠানের জন্য সতর্কতা

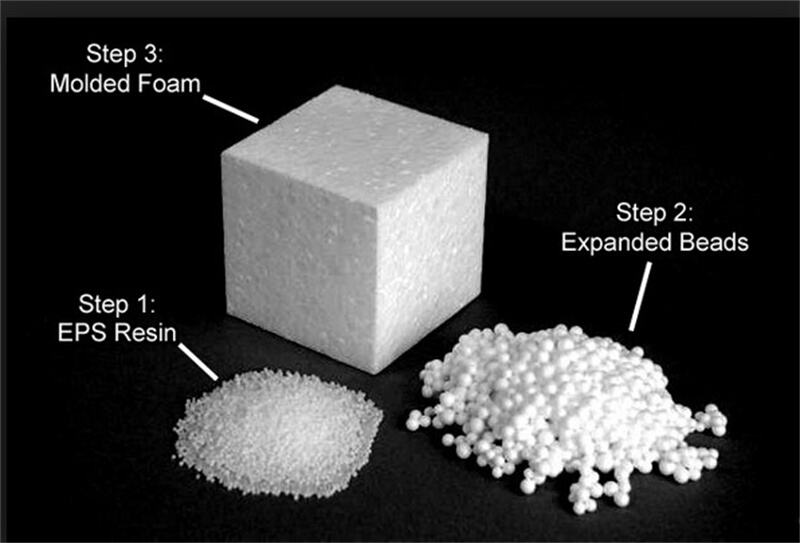

শরৎ ও শীতে তাপমাত্রা অপেক্ষাকৃত কম থাকে এবং EPS উৎপাদন প্রক্রিয়াও তাপমাত্রায় বিশেষভাবে সংবেদনশীল। সাম্প্রতিককালে, অনেক গ্রুপের সদস্যই জানিয়েছেন যে অনেক কাঁচামালে সমস্যা হচ্ছে কারণ আগে তারা অতি হালকা করে তৈরি করতেন। এখন, আগের প্যারামিটার পদ্ধতি অনুযায়ী, বোর্ডগুলি ভারী হচ্ছে, ফেটে যাচ্ছে, সঙ্কুচিত হচ্ছে এবং পরিবর্তিত হচ্ছে। এবং এই অবস্থা অত্যন্ত সাধারণ। তবে শীতে সাধারণত তাপমাত্রা কম থাকার কারণ কি? কি কারণে কাঁচামালে সমস্যা হচ্ছে? অথবা এটি অন্য কোনো কারণে ঘটছে? এর পশ্চাতে কি গুরুত্বপূর্ণ বিষয় লুকিয়ে আছে?

শরৎ ও শীতে এড়ানো যায় না এমন একটি গুরুত্বপূর্ণ উপাদান - তাপমাত্রা

বোর্ডটি ভেঙে গেছে, প্রথমে আমাদের জানতে হবে কুঁড়েগুলো কি ঠিক আছে? ফোমটি ভেঙে গেছে, এবং বোর্ডের মানও খুব ভালো নয়। সাধারণত, যখন আমরা প্রভাবশীল উপাদানগুলোর কথা বলি, তখন আমরা তাপমাত্রার দিকে বেশি লক্ষ্য রাখি।

প্রস্তুতির আগের ধাপ থেকে মুক্তি পাওয়া ফোম কণিকাগুলির তাপমাত্রা সাধারণত 40~50 ℃, এবং প্রস্তুতির আগের ধাপের সময় কিছু বাষ্প ফোম কণিকাগুলিতে নিখুঁতভাবে ভেদ করে। ফোম কণিকাগুলি বেশ ঘুরে যায়। ফোম কণিকাগুলি প্রস্তুতির আগের ধাপের আউটলেট থেকে বের হওয়ার পর, ফোম কণিকা এবং পরিবেশের মধ্যে বড় তাপমাত্রা পার্থক্যের কারণে, ফোম কণিকার অভ্যন্তরে অবশিষ্ট ফোমিং এজেন্ট এবং বাষ্প শীঘ্রই তরলে পরিণত হয়, এবং তরল ফোমিং এজেন্ট পলিস্টাইরিন ফোম কণিকায় দissolve হয়। ফোম কণিকার অভ্যন্তরীণ চাপ শীঘ্রই হ্রাস পাবে, এবং ফোম কণিকার অভ্যন্তরীণ চাপে নেগেটিভ চাপ (অথবা আংশিক ভ্যাকুয়াম) দেখা যাবে। এই সময়ে, ফোম কণিকাগুলি নরম এবং সহজেই আকৃতি পরিবর্তন করতে পারে। EPS ফোম উৎপাদন করা একেবারেই সম্ভব নয়। এটি বয়স বৃদ্ধির একটি সময়কাল পার হওয়া আবশ্যক।

পাকা হবার পর, একদিকে এটি শুকানো হয়, অন্যদিকে ফোম গ্রন্থির ভিতরে বাতাস ঢুকানো হয় যাতে নেগেটিভ চাপ দূরীভূত হয়, ফোম গ্রন্থির ভিতরের ও বাইরের চাপ সমন্বিত হয়, ফোম গ্রন্থি গুলি গোলাকার এবং ঈশ্বরীয় হয়, মোড়ের সময় ফোম গ্রন্থির বিস্তার এবং বিন্দুগুলির মধ্যে ফিউশন নিশ্চিত করে, এইভাবে EPS পণ্যের গুণগত মান উন্নয়ন করা হয়।

প্রিপ্রোডাকশন এবং কিউরিং-এর মেকানিজম বুঝা গেলেও, শীতকালে যদি প্রিপ্রোডাকশন এবং কিউরিং ওয়ার্কশপের বিয়েটেশন ইফেক্ট ভালো না হয়, তাহলে তাপমাত্রা কম থাকে, তাপগত বিস্তৃতি এবং সংকোচন সহজেই ঘটে এবং গ্রানুল সংকোচন গুরুতর হয়, যা বাবল স্ট্রাকচারকে ক্ষতিগ্রস্ত করে। সুতরাং, এটি কিউরিং-এর সময় ফিরে আসতে পারে না। এই সময় হালকা ওজনের বোর্ড তৈরি করলে বোর্ডগুলি সংকোচন, ফissure এবং ওজন বৃদ্ধির ঝুঁকিতে পড়ে। সাধারণ কিউরিং-এর জন্য একটি অপটিমাল তাপমাত্রা রয়েছে, কিউরিং পরিবেশের তাপমাত্রা ১৮-২২ ডিগ্রি সেলসিয়াস। বায়ু ফোমের অভ্যন্তরে প্রবেশ করে, যখন ফোমের ভেতরের পেনটেন বাইরে ছড়িয়ে না যায়। যখন তাপমাত্রা ২২ ডিগ্রি সেলসিয়াস বেশি হয়, তখন বায়ু প্রবেশের হার বাড়ে এবং ত্বরিত হয়, এবং একই সাথে পেনটেনের বাইরে ছড়িয়ে যাওয়ার গতি বাড়ে; বিপরীতভাবে, যদি তাপমাত্রা ২০ ডিগ্রি সেলসিয়াসের নিচে থাকে, তখন বায়ু প্রবেশের হার সামান্য হ্রাস পায় এবং পাকা হওয়ার সময় বেড়ে যায়। সুতরাং, সাধারণত অপটিমাল পাকা হওয়ার তাপমাত্রা ২০-২৫ ডিগ্রি সেলসিয়াসের মধ্যে নিয়ন্ত্রিত করা হয়; যদি মূল উৎপাদন হালকা বোর্ডের গ্রাহকদের জন্য হয়, তাহলে কিউরিং ওয়ার্কশপের তাপমাত্রা প্রয়োজন হলে ২৮ ডিগ্রি সেলসিয়াসের আশেপাশে বাড়িয়ে দেওয়া যেতে পারে। (ডেটা শুধুমাত্র তথ্য হিসেবে এবং আসল ওয়ার্কশপের শর্তাবলীর উপর নির্ভর করে।)

সবাই জানে যে বোর্ডটি আলোকরণ করতে হলে, ফোমটি আলো হতে হবে। তত্ত্বতঃ এটি সম্ভব, কিন্তু উপরের মেকানিজমগুলি বিশ্লেষণ করে আমরা ব্যাখ্যা করতে পারি যে ফোমটি যত আলো, বোর্ডটি তত ভারী কেন?

উদাহরণস্বরূপ, একটি লাইটওয়েট বোর্ড:

১. একটি সমস্যা: ফাংয়ুয়ান গুয়াংশিং ইন্টারমিটেন্ট ফোমিং মেশিনকে উদাহরণ হিসাবে নেওয়া গেল: দেখা গেছে যে এটি অতিরিক্ত ভারী। কিছু শ্রমিক সাধারণত বোর্ডটি যথেষ্ট আলো করতে ফোমটি আলো করতে সমগ্র চাপ বাড়ানোর মাধ্যমে এটি করে, যা সত্যিই ভুল। চাপ যত বেশি, কাজটি তত আলো। এটি অবস্থার উপর নির্ভর করে। আলো বোর্ডগুলি সাধারণত দুই দফায় তৈরি করা হয়। যদি একটি দফা অতিরিক্ত আলো হয়, তবে দ্বিতীয় দফায় বুদবুদ মরে যাওয়ার ঝুঁকি থাকে, যা বোর্ডটি ভারী করে তোলে। সাধারণত সিলিন্ডার চাপ ৫.৫ কিলোগ্রাম বেশি হওয়া উচিত নয় এবং প্রবেশ গতি অতিরিক্ত তাড়াহুড়ো হওয়া উচিত নয় যাতে উপাদানটি সমতুল্যভাবে বিতরণ করা যায়।

২. দ্বিতীয় ধাপ: পূর্বেই উপস্থিত EPS কাঠামোগত উপকরণকে সাধারণত ২০ °C থেকে ৪০ °C তাপমাত্রা বিশিষ্ট একটি কিউরিং চেম্বারে রাখা উচিত। যদি তাপমাত্রা ২০ °C এর কম হয়, তবে তা উঠতে সহজতরীতে ব্যর্থ হবে, আর যদি তাপমাত্রা ৪০ °C এর বেশি হয়, তবে ফোম হওয়ার ঝুঁকি থাকবে এবং তৈরি হওয়া বোর্ডটি ভারী হবে। একই সাথে, অক্সিডেশনের সময় ৪ ঘন্টা এর কম হওয়া উচিত নয়, এরপরে দ্বিতীয় ফোমিং প্রক্রিয়া শুরু করতে হবে। এভাবে বোর্ড তৈরির প্রক্রিয়ার সময় বোর্ডের ওজন এবং গুণগত মান নিশ্চিত করা যায়। (ডেটা শুধুমাত্র প্রত্যয়নের জন্য, আসল বোর্ড উৎপাদনের অবস্থা প্রাধান্য পাবে।)

তাহলে যদি কিউরিং সিলোর তাপমাত্রা অনেক নিম্ন হয়, বিশেষ করে শরৎ ও শীতকালে, যখন বৃষ্টি হয় এবং ঠাণ্ডা হয়, তখন সম্ভবত ফোম প্ল্যান্টের আইসোলেশন সুবিধাগুলো ভালভাবে করা হয়নি এবং চারপাশে বাতাস রিসেল হচ্ছে। কারখানার বাইরের তাপমাত্রা বাইরের সঙ্গে প্রায় একই থাকে, তাই ফোম গ্রেনুলেটসের ভেতরের ফোমিং এজেন্ট তরল অবস্থায় থাকে এবং বাষ্পীভূত হওয়া এবং বিস্তৃত হওয়া যায় না, ফলে ফোম গ্রেনুলেটস সংকুচিত হয় এবং প্রস্তুত পণ্যের স্পর্শ ভাল নहয়। যদি আপনি লাইট বোর্ড তৈরি করতে চান, তবে আসলে তা ভারী হয়ে যাবে। তাই শরৎ ও শীতে, কিউরিং কারখানার আইসোলেশন এবং হিটিং-এর উন্নয়ন করা প্রয়োজন ভাল পণ্য তৈরি করতে।