Nachrichten

Vorsichtsmaßnahmen für Schaumproduktionsbetriebe im Herbst und Winter

Die Temperaturen im Herbst und Winter sind relativ niedrig, und der EPS-Produktionsprozess ist auch temperaturabhängig. Kürzlich haben viele Gruppenmitglieder berichtet, dass es Probleme mit vielen Rohstoffen gibt, da sie früher sehr leicht hergestellt wurden. Jetzt werden nach der alten Parametermethode Platten hergestellt, die schwerer, rissig, schrumpfend und verformbar sind. Und diese Situation tritt ziemlich häufig auf. Was ist also der Grund für die allgemein niedrigen Temperaturen im Winter? Gibt es wirklich ein Problem mit den Rohstoffen? Oder liegt es an anderen Ursachen? Was steckt hinter diesem Phänomen?

Ein wichtiger Faktor, der im Herbst und Winter nicht übersehen werden darf - die Temperatur

Die Platte ist kaputt, zuerst müssen wir überprüfen, ob die Blasen in Ordnung sind. Der Schaum ist beschädigt und die Qualität der Platte ist nicht viel besser. Im Allgemeinen konzentrieren wir uns bei den einflussreichen Faktoren mehr auf die Temperatur.

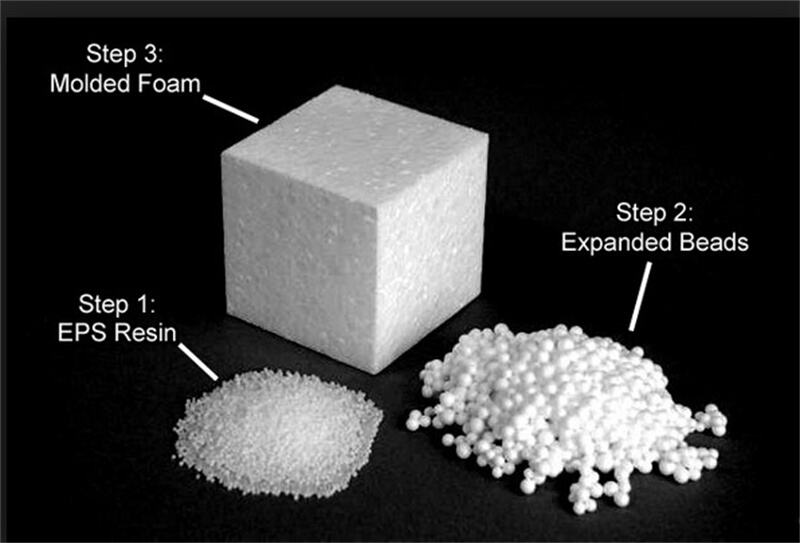

Die Temperatur der gerade aus dem Vorstarter freigegebenen Schaupartikel beträgt im Allgemeinen 40~50 ℃, und während des Vorstarter-Prozesses dringt etwas Dampf in die Schaupartikel ein. Die Schaupartikel sind relativ feucht. Nachdem die Schaupartikel den Ausgang des Vorstarters verlassen haben, verringert sich der Temperaturunterschied zwischen den Schaupartikeln und der Umgebung. Das residuierende Schäumungsmittel und der Dampf innerhalb der Schaupartikel kondensieren bald zu Flüssigkeit, und das flüssige Schäumungsmittel löst sich in die Polystyrolschaupartikel auf. Der innere Druck der Schaupartikel wird schnell geringer, und der innere Druck der Schaupartikel zeigt einen Unterdruck (oder partiellen Vakuum). Zu diesem Zeitpunkt erscheinen die Schaupartikel weich und leicht verformbar. Es ist unmöglich, EPS-Schauprodukte herzustellen. Sie müssen eine Reifeperiode durchlaufen.

Nach der Reifung wird es einerseits getrocknet, und andererseits wird Luft in das Innere der Schaumkörner eingeführt, um den Unterdruck zu beseitigen, den Druck innen und außen an den Schaumkörnern auszugleichen, die Schaumkörner rund und elastisch zu machen, die Expansion der Schaumkörner sicherzustellen sowie die Verschmelzung der Körner während des Formens, wodurch die Qualität der EPS-Produkte verbessert wird.

Nachdem das Prinzip der Vorproduktion und des Curing verstanden wurde, ist der Isolationseffekt der Werkstatt für Vorproduktion und Curing im Winter schlecht, die Temperatur ist niedrig, thermische Ausdehnung und Kontraktion treten leicht auf, und eine starke Partikelkontraktion beschädigt die Blasenstruktur. Daher kann es sich während des Curing nicht ausdehnen. Wenn zu diesem Zeitpunkt leichtere Platten hergestellt werden, neigen die Platten zu Kontraktion, Rissen und Gewichtszunahme. Es gibt eine optimale Temperatur für das normale Curing, mit einer Curing-Umgebungstemperatur von 18-22 ℃. Luft dringt in das Innere der Schaumstoffe ein, während das Pentan im Schaum nicht nach außen diffundiert. Wenn die Temperatur über 22 ℃ steigt, nimmt die Rate der Luftdurchdringung zu und beschleunigt, und gleichzeitig nimmt auch die Geschwindigkeit der Pentandiffusion nach außen zu; Im Gegensatz dazu nimmt die Rate der Luftdurchdringung bei Temperaturen unter 20 ℃ erheblich ab, und die Reifedauer wird verlängert. Daher wird die optimale Reifetemperatur im Allgemeinen zwischen 20-25 ℃ gehalten; Wenn die Hauptproduktion für leichte Plattenkunden vorgesehen ist, kann die Temperatur in der Curing-Werkstatt entsprechend auf etwa 28 Grad Celsius erhöht werden. (Die Daten dienen nur als Referenz und unterliegen den tatsächlichen Werkstattbedingungen.)

Jeder weiß, dass man, um die Platte leicht zu machen, das Schaumstoffmaterial leicht sein muss. Theoretisch ist dies möglich, aber durch die Analyse der oben genannten Mechanismen können wir erklären, warum je leichter das Schaumstoffmaterial ist, desto schwerer wird die Platte?

Zum Beispiel eine leichte Platte:

1. Ein Problem: Am Beispiel der Fangyuan Guangxing intermittierenden Schaummaschine: Es wurde festgestellt, dass sie zu schwer war. Manche Arbeiter erhöhen normalerweise den Gesamtdruck, um das Schaumstoffmaterial leichter zu machen, damit die Platte leicht genug wird, was eigentlich falsch ist. Je höher der Druck, desto leichter die Aufgabe. Es hängt von der Situation ab. Leichte Platten werden normalerweise in zwei Chargen hergestellt. Wenn eine Charge zu leicht ist, kann es leicht dazu führen, dass die Blasen bei der zweiten Charge platzen, was die Platte schwerer macht. Normalerweise sollte der Zylinderdruck nicht über 5,5 Kilogramm liegen und die Einsauggeschwindigkeit sollte nicht zu schnell sein, damit das Material gleichmäßig verteilt wird.

2. Runde: Vorbelastete EPS-Rohmaterialien sollten grundsätzlich in eine Reifekammer mit einer Temperatur von mindestens 20 °C und maximal 40 °C gelegt werden. Wenn die Temperatur unter 20 °C liegt, ist es leicht möglich, dass es nicht aufsteigt, und wenn sie über 40 °C ist, kann es leicht zu Schaum kommen und die Platte wird auch schwerer, wenn sie hergestellt wird. Gleichzeitig sollte die Oxidationszeit nicht weniger als 4 Stunden betragen, gefolgt von der sekundären Verfestigung. Auf diese Weise kann das Gewicht und die Qualität der Platte während des Produktionsprozesses gesichert werden. (Die Daten dienen nur als Referenz, die tatsächliche Plattenproduktion hat Vorrang.)

Wenn also die Temperatur des Reifungssilos zu niedrig ist, insbesondere im Herbst und Winter, wenn es regnet und kühler wird, kann der Grund sein, dass die Isolierungseinrichtungen der Schaumanlage nicht gut funktionieren und es Luftdurchfluss in der Umgebung gibt. Die Außentemperatur im Werkstattbereich ist im Wesentlichen gleich wie draußen, so dass das Schaummittel innerhalb der Schaupartikel in flüssiger Form bleibt und sich nicht verdampfen und ausdehnen kann. Dies führt zur Verkleinerung der Schaupartikel und zu einer schlechten Tastempfindung der Fertigprodukte. Wenn Sie leichte Platten herstellen möchten, werden sie tatsächlich schwerer. Daher ist es im Herbst und Winter notwendig, die Isolierung und Heizung des Silowerkstattbereichs zu verstärken, um gute Produkte herzustellen.