Précautions pour les entreprises de production de mousse en automne et en hiver

La température est relativement basse en automne et en hiver, et le processus de production d'EPS est également sensible à la température. Récemment, de nombreux membres du groupe ont signalé qu'il y avait des problèmes avec de nombreuses matières premières car elles étaient auparavant fabriquées très légères. Maintenant, en suivant la méthode des paramètres précédents, les plaques sont devenues lourdes, présentent des fissures, une rétraction et une déformation. Et cette situation est assez courante. Alors, quelle est la raison de la baisse générale des températures en hiver ? Y a-t-il vraiment un problème avec les matières premières ? Ou cela est-il dû à d'autres raisons ? Quelle est l'essence derrière tout cela ?

Un facteur important qui ne peut être ignoré en automne et en hiver - la température

La planche est cassée, d'abord il faut vérifier si les bulles sont bonnes ? La mousse est cassée, et la qualité de la planche n'est pas beaucoup meilleure. Généralement, lorsque nous parlons de facteurs influençants, nous tendons à nous concentrer davantage sur la température.

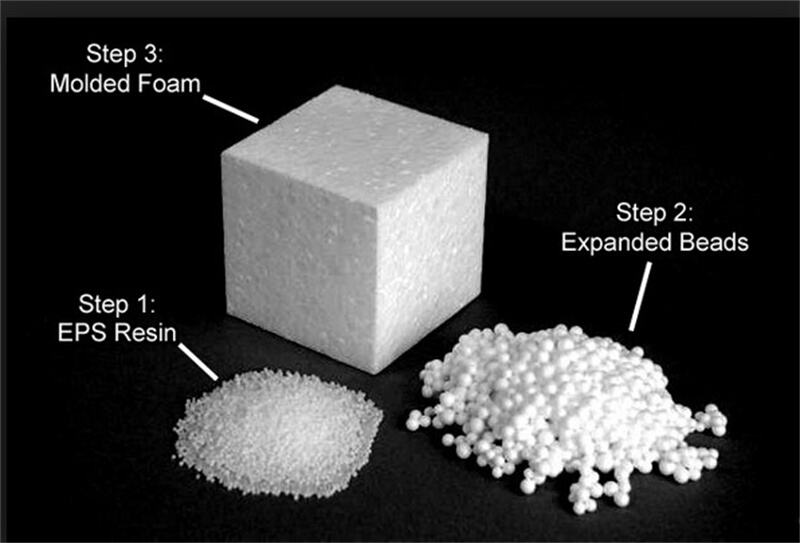

La température des particules de mousse qui viennent d'être libérées du pré-démarrage est généralement de 40~50 ℃, et une certaine quantité de vapeur pénètre dans les particules de mousse pendant le processus de pré-démarrage. Les particules de mousse sont relativement humides. Après que les particules de mousse quittent la sortie du pré-démarrage, en raison de la grande différence de température entre les particules de mousse et l'environnement, l'agent moussant résiduel et la vapeur à l'intérieur des particules de mousse se condenseront rapidement en liquide, et l'agent moussant liquide se dissoudra dans les particules de mousse en polystyrène. La pression interne des particules de mousse diminuera rapidement, et la pression interne des particules de mousse deviendra négative (ou vide partiel). À ce moment, les particules de mousse semblent molles et facilement déformables. Il est impossible de fabriquer des produits en mousse EPS. Ils doivent passer par une période de vieillissement.

Après la maturation, d'une part, il est séché, et d'autre part, de l'air est infiltré à l'intérieur des particules de mousse pour éliminer la pression négative, équilibrer la pression à l'intérieur et à l'extérieur des particules de mousse, rendre les particules de mousse rondes et élastiques, assurer l'expansion des particules de mousse et la fusion entre les perles lors de la mise en forme, améliorant ainsi la qualité des produits EPS.

Après avoir compris le mécanisme de la pré-production et du durcissement, si l'effet d'isolation du atelier de pré-production et de durcissement n'est pas bon en hiver, la température est basse, les dilatations et contractions thermiques sont faciles, et la rétraction des particules est sévère, ce qui endommage la structure des bulles. Par conséquent, il ne peut pas rebondir pendant le durcissement. Si des panneaux plus légers sont fabriqués à ce moment-là, les panneaux sont sujets à la rétraction, aux fissures et à l'augmentation de poids. Il existe une température optimale pour le durcissement général, avec une température d'environ 18-22 ℃ dans l'environnement de durcissement. L'air s'infiltre à l'intérieur de la mousse, tandis que le pentane à l'intérieur de la mousse ne se diffuse pas vers l'extérieur. Lorsque la température dépasse 22 ℃, le taux d'infiltration d'air augmente et s'accélère, et en même temps, la vitesse de diffusion du pentane vers l'extérieur augmente également ; Au contraire, si la température est inférieure à 20 ℃, le taux d'infiltration d'air diminue également de manière significative, et le temps de maturation est prolongé. Par conséquent, la température optimale de maturation est généralement contrôlée entre 20-25 ℃ ; Si la production principale est destinée aux clients de panneaux légers, la température dans l'atelier de durcissement peut être augmentée de manière appropriée à environ 28 degrés Celsius. (Les données sont uniquement à titre indicatif et soumises aux conditions réelles de l'atelier.)

Tout le monde sait qu'en order de rendre la planche légère, le mousse doit être léger. En théorie, c'est possible, mais en triant les mécanismes ci-dessus, nous pouvons expliquer pourquoi plus la mousse est légère, plus la planche est lourde ?

Par exemple, une planche légère :

1. Un problème : En prenant comme exemple la machine à mousser intermittente Fangyuan Guangxing : il a été constaté qu'elle était trop lourde. Certains ouvriers augmentent généralement la pression globale pour rendre la mousse plus légère afin de suffisamment alléger la planche, ce qui est en réalité incorrect. Plus la pression est élevée, plus la tâche est légère. Cela dépend des circonstances. Les planches légères sont généralement fabriquées en deux étapes. Si une étape est trop légère, il est facile que les bulles disparaissent lors de la deuxième étape, rendant la planche plus lourde. Généralement, la pression du cylindre ne devrait pas dépasser 5,5 kilogrammes, et la vitesse d'admission ne devrait pas être trop rapide afin de répartir uniformément le matériau.

2. Deuxième étape : Les matériaux bruts EPS doivent généralement être placés dans une chambre de cure avec une température d'au moins 20 °C et n'excédant pas 40 °C. Si la température est inférieure à 20 °C, il sera difficile pour les matériaux de gonfler, et si elle dépasse 40 °C, ils risquent de mousser, rendant également la plaque plus lourde lors de sa fabrication. En même temps, le temps d'oxydation ne doit pas être inférieur à 4 heures, suivi d'une deuxième phase de mousse. De cette manière, le poids et la qualité de la plaque peuvent être assurés pendant le processus de fabrication. (Les données sont fournies à titre indicatif, la situation réelle de production des plaques prévaudra.)

Donc, si la température du silo de cure est trop basse, surtout en automne et en hiver, lorsque cela pleut et qu'il fait froid, cela peut être dû au fait que les installations d'isolation de l'usine de mousse ne sont pas bien réalisées, avec des fuites d'air autour. La température à l'intérieur de l'atelier est pratiquement la même qu'à l'extérieur, donc l'agent moussant à l'intérieur des particules de mousse reste sous forme liquide et ne peut pas se vaporiser et s'étendre, ce qui entraîne une rétraction des particules de mousse et une mauvaise sensation au toucher des produits finis. Si vous voulez fabriquer des panneaux légers, ils seront en réalité plus lourds. Ainsi, en automne et en hiver, il est nécessaire de renforcer l'isolation et le chauffage de l'atelier du silo pour produire de bons produits.