Precauzioni per le aziende produttrici di schiuma in autunno e inverno

La temperatura è relativamente bassa in autunno e inverno, e il processo di produzione EPS è anche sensibile alla temperatura. Recentemente, molti membri del gruppo hanno segnalato che ci sono problemi con molti materiali grezzi perché un tempo venivano prodotti molto leggeri. Ora, secondo il metodo dei parametri precedenti, le lastre vengono prodotte pesanti, si crepano, si restringono e si monetizzano. E questa situazione è abbastanza comune. Allora, qual è la ragione della temperatura generalmente bassa in inverno? C'è davvero un problema con i materiali grezzi? Oppure dipende da altre cause? Qual è l'essenza dietro a tutto questo?

Un fattore importante da non sottovalutare in autunno e inverno - la temperatura

La tavola è rotta, prima dobbiamo controllare se le bolle sono a posto? La schiuma è rotta e la qualità della tavola non è molto migliore. In generale, quando parliamo di fattori influenti, tendiamo a concentrarci di più sulla temperatura.

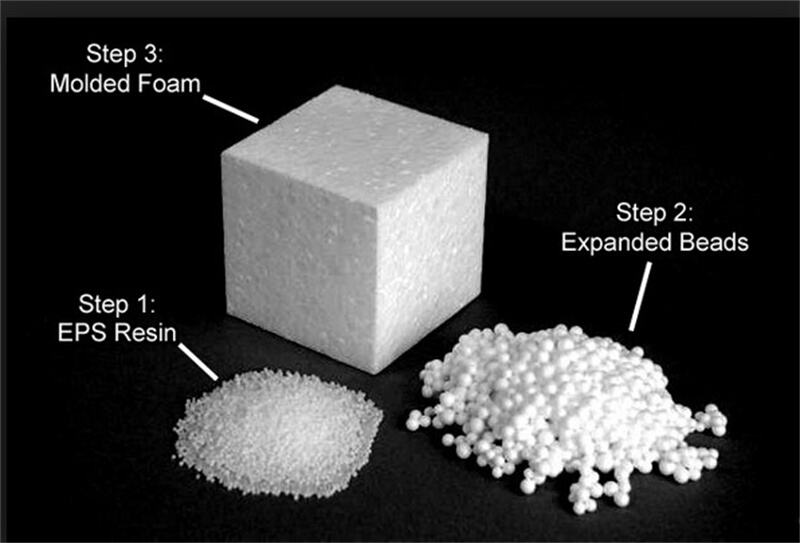

La temperatura delle particelle di schiuma appena rilasciate dal pre-iniziante è generalmente di 40~50 ℃, e durante il processo di pre-inizio parte del vapore penetra nelle particelle di schiuma. Le particelle di schiuma sono relativamente umide. Dopo che le particelle di schiuma lasciano l'uscita del pre-iniziante, a causa della grande differenza di temperatura tra le particelle di schiuma e l'ambiente, l'espansore residuo e il vapore all'interno delle particelle di schiuma si condenseranno presto in liquido, e l'espansore liquido si dissolverà nelle particelle di schiuma di polistirene. La pressione interna delle particelle di schiuma diminuirà presto, e la pressione interna delle particelle di schiuma mostrerà una pressione negativa (o vuoto parziale). A questo punto, le particelle di schiuma appaiono morbide e facilmente deformabili. È impossibile produrre prodotti in schiuma EPS. Devono passare attraverso un periodo di invecchiamento.

Dopo la maturazione, da un lato viene essiccato, e dall'altro lato l'aria è infiltrata all'interno delle particelle di schiuma per eliminare la pressione negativa, bilanciare la pressione all'interno e all'esterno delle particelle di schiuma, rendere le particelle di schiuma tonde ed elastiche, garantire l'espansione delle particelle di schiuma e la fusione tra i grani durante la modellazione, migliorando così la qualità dei prodotti EPS.

Dopo aver compreso il meccanismo della pre-produzione e della cura, se l'effetto di isolamento del laboratorio di pre-produzione e cura non è buono in inverno, la temperatura è bassa, le dilatazioni termiche e le contrazioni sono facili, e la contrazione delle particelle è severa, danneggiando la struttura a bolle. Pertanto, non può riprendersi durante la cura. Se si producono pannelli più leggeri in questo momento, i pannelli sono inclini alla contrazione, agli spaccature e all'aumento di peso. Esiste una temperatura ottimale per la cura generale, con una temperatura ambientale di cura di 18-22 ℃. L'aria penetra all'interno della schiuma, mentre il pentano all'interno della schiuma non si diffonde verso l'esterno. Quando la temperatura supera i 22 ℃, il tasso di infiltrazione dell'aria aumenta e accelera, e allo stesso tempo aumenta anche la velocità di diffusione del pentano verso l'esterno; al contrario, se la temperatura è inferiore a 20 ℃, il tasso di infiltrazione dell'aria diminuisce notevolmente, e il tempo di maturazione si prolunga. Pertanto, la temperatura ottimale di maturazione è generalmente controllata tra 20-25 ℃; se la produzione principale è destinata ai clienti di pannelli leggeri, la temperatura nel laboratorio di cura può essere aumentata opportunamente a circa 28 gradi Celsius. (I dati sono solo a titolo indicativo e soggetti alle condizioni effettive del laboratorio.)

Tutti sanno che, per rendere la lavagna leggera, il materasso deve essere leggero. In teoria, questo è possibile, ma analizzando i meccanismi sopra descritti, possiamo spiegare perché più il materasso è leggero, più la lavagna è pesante?

Ad esempio, una lavagna leggera:

1. Un problema: Prendendo come esempio la macchina per la schiuma intermittente Fangyuan Guangxing: si è scoperto che era troppo pesante. Alcuni operai solitamente aumentano la pressione complessiva per rendere la schiuma più leggera al fine di rendere la lavagna abbastanza leggera, il che in realtà è sbagliato. Più alta è la pressione, più leggera è l'operazione. Dipende dalla situazione. Le lavagne leggere vengono generalmente prodotte in due fasi. Se una fase è troppo leggera, è facile causare la rottura delle bolle durante la seconda fase, rendendo la lavagna più pesante. Generalmente, la pressione del cilindro non dovrebbe superare i 5,5 chili e la velocità di introduzione non dovrebbe essere troppo rapida per distribuire uniformemente il materiale.

2. Secondo giro: I materiali EPS grezzi dovrebbero generalmente essere posti in una camera di cura con una temperatura non inferiore a 20 °C e non superiore a 40 °C. Se la temperatura è inferiore a 20 °C, sarà facile che non si espandano, e se è superiore a 40 °C, sarà facile che si formi troppa schiuma e la lavagna sarà anche più pesante quando prodotta. Contemporaneamente, il tempo di ossidazione non dovrebbe essere inferiore a 4 ore, seguito da un'espansione secondaria. In questo modo, durante il processo di produzione della lavagna, può essere garantito il peso e la qualità della stessa. (I dati sono solo a titolo indicativo, e la situazione effettiva di produzione delle lavagne prevale.)

Quindi, se la temperatura del silo di cura è troppo bassa, specialmente in autunno e inverno, quando piove e fa freddo, potrebbe essere che le installazioni di isolamento della fabbrica di schiuma non sono ben fatte e ci sia perdita d'aria intorno. La temperatura all'interno dell'officina è praticamente la stessa che all'esterno, quindi l'agente schiumante all'interno delle particelle di schiuma è in forma liquida e non può vaporizzare e espandersi, causando una contrazione delle particelle di schiuma e un pessimo tatto dei prodotti finiti. Se si vuole realizzare lastre leggere, in realtà si finirà per renderle più pesanti. Quindi, in autunno e inverno, è necessario rafforzare l'isolamento e il riscaldamento dell'officina del silo per produrre buoni prodotti.