Мерки на претпазливост за претпријатијата за производство на пена во есен и зима

Температурата е относно нiska во есен и зима, а процесот на производство на EPS исто така е чувствителен кон температура. Недавно, многу членови на групата ја пријавиле дека има проблем со многу сировини бидејќи некогаш беа правени многу леки. Сега, според претходната методологија на параметри, табелите се прават тешки, се појавува растргнување, стегнување и монетизација. И ова состојба е доста честа. Зошто тогаш во општоста имаме ниска температура во зимата? Дали заиста постои проблем со сировините? Или дали е поради други причини? Што е суштината што стои зад ова?

Јако важен фактор кој не треба да се игнорира во есен и зима - температура

Таблата е сломена, прво треба да провериме дали бубречките се добри? Пената е сломена, а квалитетот на таблато не е многу подобар. Обично, кога зборуваме за фактори што ја влијат, се фокусираме повеќе на температурата.

Температурата на пеневите честички што се одлучуваат од претпостартерот е обично 40~50 ℃, и некој пар проника во пеневите честички токму по време на процесот на претпостартирање. Пеневите честички се относно мокри. Кога пеневите честички напуштат излазот на претпостартерот, поради големата температурна разлика помеѓу пеневите честички и околината, остатните пенообразувачи и парот во пеневите честички скоро ќе се кондензираат во течност, а течниот пенообразувач ќе се раствори во полистиролските пеневи честички. Внатрешниот притисок на пеневите честички скоро ќе се намали, и внатрешниот притисок на пеневите честички ќе се појави како негативен притисок (или делумен вакуум). Во овој момент, пеневите честички изгледуваат меки и лесно деформируеми. Нема можност да се прават EPS пени струкури уште. Мора да минат низ период на зрење.

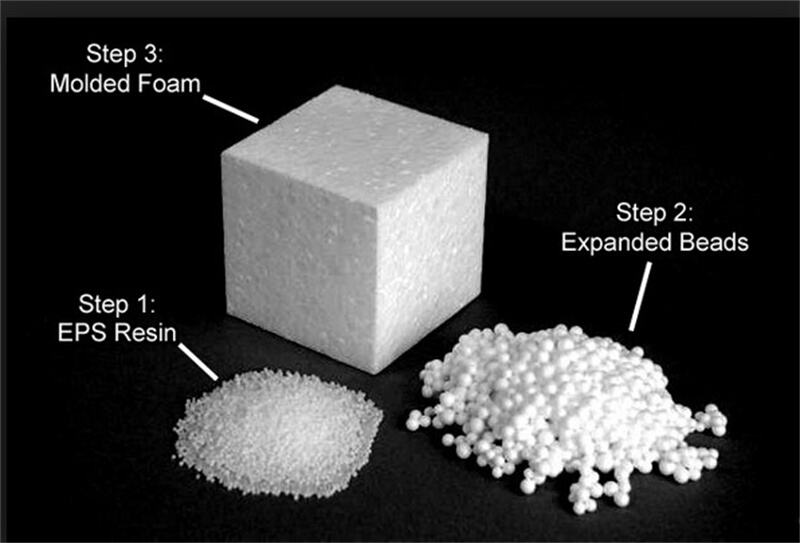

После зрелоста, од една страна се суши, а од друга страна во внатрешноста на пеневите честички се инфилтрира воздух за да се eliminira негативниот притисок, да се балансира притисокот внатре и надворе од пеневите честички, да се направат пеневите честички закръглени и еластични, да се осигури расширувањето на пеневите честички и спојувањето меѓу честичките токму по време на формирањето, со што се подобрува квалитетот на EPS продуктите.

После што се разбере механизмот на предпроизводството и отежнувањето, ако изолацијата во работилото за предпроизводство и отежнување не е добра през зимата, температурата е ниска, термичкото проширување и стегнување е лесно, а стегнувањето на честичките е тешко, што ја оштетува бубреќастата структура. Затоа, не може да се врати во оригиналната форма токму по време на отежнувањето. Ако се прават плочи со помало тежина во овој момент, плочите лесно можат да се стегнат, да се треснат и да зголемат својата тежина. Постои оптимална температура за обичното отежнување, со температура во средината за отежнување од 18-22 ℃. Воздухот проника во вутрешноста на пената, додека пентанот во пената не се дифузира надворе. Кога температурата надминува 22 ℃, ратето на проникнување на воздухот се зголемува и акцелерира, исто така и брзината на дифузискане на пентанот надворе се зголемува; Наспротив, ако температурата е под 20 ℃, ратето на проникнување на воздухот се намалува значително, а временската рамка за зрелост се продолжува. Затоа, оптималната температура за зрелост обично се контролира меѓу 20-25 ℃; Ако главниот производ е за клиенти со леки плочи, температурата во работилото за отежнување може да се зголеми приближно до 28 степени Целзиус. (Податоците се за референца и се подвргнуваат на реалните работни услови.)

Сите знаат дека за да биде доската лесна, пената мора да биде лесна. Теоретски, ова е можно, но со разгледување на горенаведените механизми, можеме да објасниме зошто што поголемо е пената, тоа тежка е доската?

На пример, лесна доска:

1. Еден проблем: Земајќи го Fangyuan Guangxing меѓувременот пеначкин машин како пример: се забележи дека беше премногу тежок. Некои работници обично зголемуваат целосното притиснување за да го направат пената посветла за да ја направат доската доволно лесна, што воопшто е погрешно. Чиме поголемо притиснување, тему посветло е задачата. Зависи од состојбата. Лесните доски обично се прават во два натпревара. Ако едниот натпревар е премногу лесен, лесно е да се случат смртови на пузырите во вториот натпревар, што го прави тежок доската. Обично, притисокот на цилиндриот не треба да надминува 5.5 килограми, а брзината на влегување не треба да биде премногу брза за да се распредели материјалот равnomerno.

2. Втори круг: Предходно испратените суровини од EPS обично треба да се постават во камера за зреење со температура која не треба да биде помала од 20 °C и помала од 40 °C. Ако температурата е под 20 °C, лесно може да не се зголеми, а ако е над 40 °C, лесно може да се пени и таблата ќе биде тежка кога се прави. Одеднаш, временското период на окислување не треба да биде помало од 4 часа, следено од вторично пенење. На овој начин, тежината и квалитетот на таблата можат да се осигураат през процесот на производство на табли. (Податоците се само за референца, а стварното состојба на производството на табли превластува.)

Значи, ако температурата на силиот за отвердување е премалку низка, особено во јаре и зима, кога плува и станува хладно, можеби изолацијата на фабриката за пенови не е добро направена и постои воздух проникнување околу неа. Температурата надвор од радиштето е praktično иста како што е надвор, така да пеновиот агент во пеничните честици е во течна форма и не може да се испарува и да се проширува, што резултира со намалување на пеничните честици и лоша текстура на завршените производи. Ако сакате да правите лесни плочи, заправо ќе ги направите потелесни. Затоа, во јаре и зима, е неопходно да се зголеми изолацијата и грејањето на радиштето за силиот, за да се произведат добри производи.