Voorschriften voor schuimproducerende bedrijven in herfst en winter

De temperatuur is relatief laag in de herfst en winter, en het EPS-productieproces is ook gevoelig voor temperatuur. Onlangs hebben veel groepsleden gemeld dat er problemen zijn met veel grondstoffen omdat ze vroeger heel licht werden gemaakt. Nu, volgens de eerdere parametermethode, worden de panelen zwaar, met scheuren, krimp en verandering. En deze situatie is vrij algemeen. Wat is dan de reden voor de algemene lage temperatuur in de winter? Is er echt iets mis met de grondstoffen? Of komt het door andere redenen? Wat is de essentie achter dit fenomeen?

Een belangrijke factor die in de herfst en winter niet kan worden genegeerd - temperatuur

De plank is kapot, eerst moeten we controleren of de bubbel goed is? De schuimlaag is beschadigd, en de kwaliteit van de plank is niet veel beter. Algemeen gesproken, wanneer we het hebben over invloedsfactoren, richten we ons meer op temperatuur.

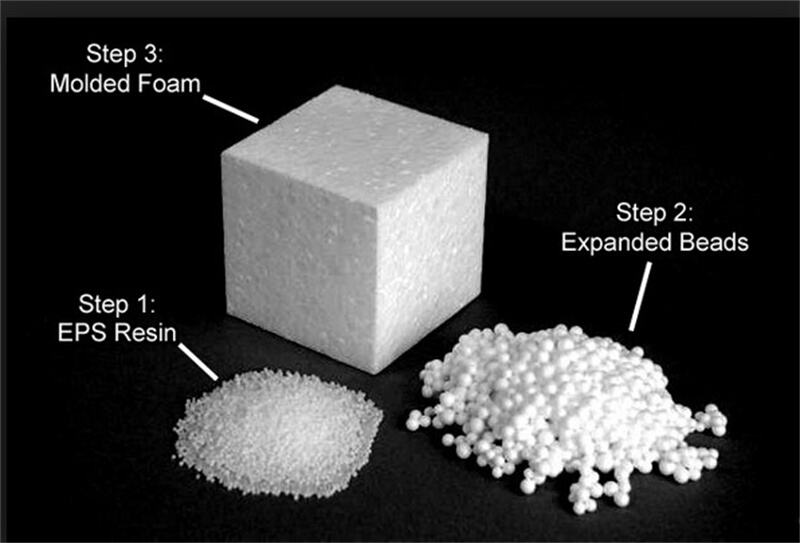

De temperatuur van de schuimdeeltjes die net zijn vrijgelaten door de voorverwarmingsinstallatie bedraagt doorgaans 40~50 ℃, en tijdens het voorverwarmingsproces dringt enige stoom door in de schuimdeeltjes. De schuimdeeltjes zijn relatief vochtig. Nadat de schuimdeeltjes de uitlaat van de voorverwarmingsinstallatie verlaten, komt er door het grote temperatuursverschil tussen de schuimdeeltjes en de omgeving snel condensatie van het residuele schuimmiddel en de stoom binnenin de schuimdeeltjes, waardoor het schuimmiddel overgaat in vloeistof en oplost in de polystyreen schuimdeeltjes. De interne druk van de schuimdeeltjes neemt snel af, en er ontstaat een negatieve druk (of partiële vacuüm) binnenin de schuimdeeltjes. Op dit moment lijken de schuimdeeltjes zacht en gemakkelijk te vervormen. Het is volledig onmogelijk om EPS-schuimproducten te maken. Ze moeten een ouderingsperiode doormaken.

Na verrijping wordt het enerzijds gedroogd, en anderzijds wordt lucht doorgelaten in het binnenste van de schuimdeeltjes om de onderdruk te elimineren, de druk binnen- en buiten de schuimdeeltjes in evenwicht te brengen, de schuimdeeltjes rond en elastisch te maken, de expansie van de schuimdeeltjes en de fusie tussen de korrels tijdens het vormgeven te waarborgen, waardoor de kwaliteit van EPS-producten verbetert.

Na het begrijpen van de werking van de voorproductie en het verharden, als de isolatie van de voorproductie- en verhardingswerkplaats in de winter niet goed is, is de temperatuur laag, waardoor thermische uitdijing en samentrekking gemakkelijker optreden en de deeltjescontractie ernstig is, wat de bubbelstructuur schaadt. Daarom kan deze zich tijdens het verharden niet herstellen. Als lichtere platen op dat moment worden gemaakt, zijn de platen gevoelig voor contractie, barsten en toename in gewicht. Er bestaat een optimale temperatuur voor algemeen verharden, met een verhardingomgevingstemperatuur van 18-22 ℃. Lucht dringt door in het interieur van de schuimlaag, terwijl het pentaan binnenin de schuimlaag niet naar buiten diffuseert. Wanneer de temperatuur boven de 22 ℃ komt, neemt de luchtdringtocht snel toe en versnelt, en tegelijkertijd neemt ook de snelheid van het pentaan dat naar buiten diffundeert toe; Integendeel, als de temperatuur onder de 20 ℃ daalt, neemt de luchtdringtocht aanzienlijk af en wordt de rijpingsperiode verlengd. Daarom wordt de optimale rijpingstemperatuur algemeen beheerd tussen 20-25 ℃; Als de hoofdproductie gericht is op klanten met lichte platen, kan de temperatuur in de verhardingswerkplaats passend worden verhoogd tot ongeveer 28 graden Celsius. (De gegevens dienen slechts ter referentie en zijn onderworpen aan de werkelijke werkplaatsomstandigheden.)

Iedereen weet dat om het board licht te maken, de schuim moet licht zijn. In theorie is dit mogelijk, maar door de bovenstaande mechanismen te analyseren, kunnen we uitleggen waarom hoe lichter het schuim, des te zwaarder het board?

Bijvoorbeeld, een lichtgewicht board:

1. Een probleem: Neem als voorbeeld de Fangyuan Guangxing intermittente schuimmachine: het bleek te zwaar te zijn. Sommige werknemers verhogen gewoonlijk de totale druk om het schuim lichter te maken om het board licht genoeg te maken, wat eigenlijk fout is. Hoe hoger de druk, des te lichter de taak. Het hangt af van de situatie. Lichte boards worden meestal in twee series gemaakt. Als een serie te licht is, kan dit gemakkelijk leiden tot het sterven van de bubbel tijdens de tweede serie, waardoor het board zwaarder wordt. Algemeen gezien mag de cilinderdruk niet meer dan 5,5 kilogram bedragen en moet de inslaapsnelheid niet te snel zijn om het materiaal gelijkmatig te verdelen.

2. Tweede ronde: EPS-ruwe materialen dienen algemeen te worden geplaatst in een curing-kamer met een temperatuur van niet minder dan 20 °C en niet meer dan 40 °C. Als de temperatuur onder de 20 °C is, is het gemakkelijk om niet op te zwellen, en als het boven de 40 °C is, is het gemakkelijk om te schuimen en zal de plaat ook zwaarder zijn wanneer gemaakt. Tegelijkertijd moet de oxidatietijd niet minder zijn dan 4 uur, gevolgd door secundair schuimen. Op deze manier kan het gewicht en de kwaliteit van de plaat tijdens het plaatmaakproces worden verzekerd. (De gegevens dienen slechts ter referentie, de werkelijke situatie van de plaatproductie is doorslaggevend.)

Dus als de temperatuur van de curing silo te laag is, vooral in herfst en winter, wanneer het regent en afkoelt, kan het zijn dat de isolatiefaciliteiten van de schuimfabriek niet goed zijn uitgevoerd, en er ontstaat luchtlekken rondom. De temperatuur binnen de werkplaats is vrijwel gelijk aan die buiten, zodat het schuimmiddel binnen de schuimdeeltjes in vloeistofvorm blijft en niet kan verdampen en uitdijen, wat leidt tot inkrimping van de schuimdeeltjes en een slechte tactiele gewaarwording van de eindproducten. Als je lichte panelen wilt maken, maak je ze in werkelijkheid zwaarder. Dus in herfst en winter is het noodzakelijk om de isolatie en verwarming van de silowerkplaats te verbeteren om goede producten te produceren.