Nyheter

Forholdsregler for skumproduksjonsbedrifter høst og vinter

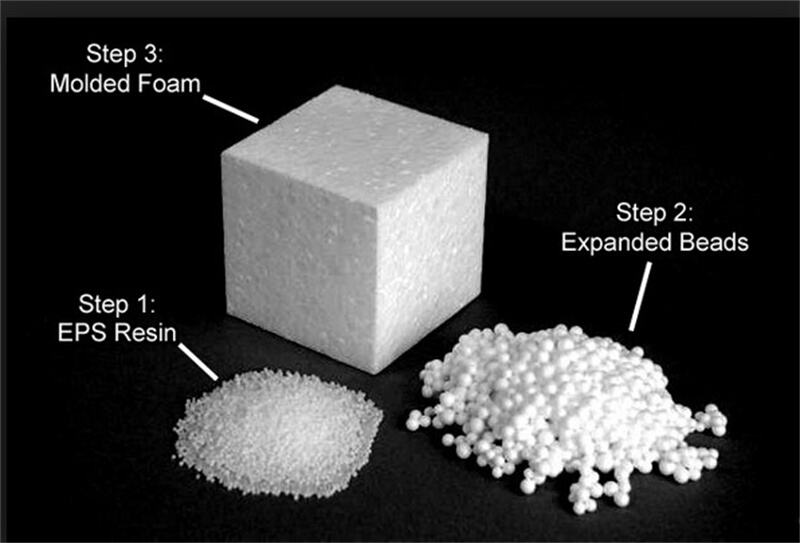

Temperatur er relativt lav i høst og vinter, og EPS-produksjonsprosessen er også følsom mot temperatur. Nylig har mange gruppemedlemmer rapportert at det oppstår problemer med mange råmaterialer fordi de tidligere ble laget veldig lett. Nå, etter den tidligere parametermetoden, blir platerne laget tunge, sprutter, trekkesammen, og monetiseres. Og denne situasjonen er ganske vanlig. Så hva er grunnen til den generelt lave temperaturen i vinter? Er det virkelig et problem med råmaterialene? Eller skyldes det andre årsaker? Hva er essensen bak dette?

En viktig faktor som ikke kan ignoreres i høst og vinter - temperatur

Brettet er ødelagt, først må vi sjekke om boblene er i orden? Polstren er ødelagt, og kvaliteten på brettet er ikke mye bedre. Generelt, når vi snakker om påvirkningsfaktorer, tenderer vi til å fokusere mer på temperatur.

Temperaturten på skumpartiklene som nettopp er frigjort fra forhåndsstarteren er vanligvis 40~50 ℃, og litt damp tränger inn i skumpartiklene under forhåndsstarterprosessen. Skumpartiklene er relativt fuktige. Når skumpartiklene forlater utgangen av forhåndsstarteren, vil den store temperaturskillnaden mellom skumpartiklene og miljøet føre til at den residual skummiddelel og dampen inne i skumpartiklene snart kondenserer til væske, og væskeformen av skummiddel vil løse seg inn i polystyrenskummet. Den inre trykket på skumpartiklene vil snart reduseres, og den inre trykket på skumpartiklene vil oppnå negativ trykk (eller delvis vakuum). På dette tidspunktet ser skumpartiklene bløte og lett deformable ut. Det er umulig å lage EPS-skumprodukter overhodet. De må gå gjennom en periode med aldring.

Etter modning, på den ene side tørkes det opp, og på den andre side infiltreres luft inn i innsiden av skumpartiklene for å eliminere negativ trykk, balansere trykket inne og ute i skumpartiklene, gjøre skumpartiklene runde og elastiske, forsikre ekspansjonen av skumpartiklene og fusjonen mellom partiklene under formgiving, og dermed forbedre kvaliteten på EPS-produkter.

Etter å ha forstått mekanismen bak forproduksjon og kurering, hvis isolasjonseffekten i forproduksjons- og kureringsverkstedet ikke er god i vinteren, vil temperaturen være lav, varmepensjon og kontraksjon være lettere, og partikkelkontraksjonen være alvorlig, noe som skader boblestrukturen. Derfor kan den ikke re-bound under kurering. Hvis lettere plater produseres på dette tidspunktet, er platerne nokså prone til kontraksjon, sprakkning og vektøkning. Det finnes en optimal temperatur for vanlig kurering, med en kureringsmiljøtemperatur på 18-22 ℃. Luft infilrtrer inn i det indre av formen, mens pentanen inne i formen ikke diffunderer utvards. Når temperaturen overskrider 22 ℃, øker luftinfiltrasjonshastigheten og akselererer, og samtidig øker hastigheten til pentandiffusjon utvards; Imotsetning, hvis temperaturen er under 20 ℃, reduseres luftinfiltrasjonshastigheten betydelig, og modeningsiden forlenget seg. Derfor kontrolleres den optimale modeningstemperaturen generelt mellom 20-25 ℃; Hvis hovedproduksjonen er rettet mot lettere planelleverandører, kan temperaturen i kureringsverkstedet økes til omtrent 28 grader Celsius. (Dataene er kun referanse og underkastet faktiske verkstedsbetingelser.)

Alle vet at for å gjøre bræddet lys, må skummet være lett. I teorien er dette mulig, men ved å sortere ut de ovennevnte mekanismene, kan vi forklare hvorfor jo lettere skummet er, desto tyngre blir bræddet?

For eksempel, et lettvektbræd:

1. Et problem: Ved å ta Fangyuan Guangxing intermittente skummaskin som eksempel: det ble oppdaget at den var for tung. Noen arbeidere øker vanligvis den totale trykket for å gjøre skummet lettere for å få bræddet til å være lett nok, noe som faktisk er feil. Jo høyere trykk, jo lettere oppgaven. Det avhenger av situasjonen. Lette brædder lages vanligvis i to batcher. Hvis én batch er for lett, kan det lett føre til at boblene dør under den andre batchen, hvilket gjør bræddet tyngre. Generelt sett bør cylindertrykket ikke overskride 5,5 kilo, og inntakshastigheten bør ikke være for rask for å sikre jevnt distribuert materiale.

2. Andre runde: EPS-råmaterialer bør vanligvis plasseres i en hardeningekammer med en temperatur på ikke mindre enn 20 °C og ikke mer enn 40 °C. Hvis temperaturen er under 20 °C, kan det være vanskelig å få den til å stige, og hvis den er over 40 °C, kan det lett føre til at den formes og at panelene blir for tunge når de lages. Samtidig bør oxidasjonstiden ikke være mindre enn 4 timer, etterfulgt av sekundærformering. På denne måten kan veien og kvaliteten på panelene sikres under produktionsprosessen. (Dataene er kun for referanse, og den faktiske panelproduksjonen gjelder.)

Så hvis temperaturen i hardere silo er for lav, spesielt i høst og vinter, når det regner og kjøles ned, kan det være at isoleringsfasilitetene til foam-planten ikke er godt gjort, og det finnes luftlekkasjer rundt. Temperaturen utenfor verkstedet er nesten den samme som ute, så bløffagenten inne i foam-partiklene er i væskeform og kan ikke fordampe og ekspandere, noe som fører til at foam-partiklene trekker sammen og ferdigproduktene får dårlig følelse på hånden. Hvis du ønsker å lage lette plater, vil de faktisk bli tyngre. Derfor er det nødvendig å forsterke isolasjonen og oppvarmingen av siloverkstedet i høst og vinter for å kunne produsere gode produkter.