Новости

Меры предосторожности на предприятиях по производству пенопласта в осенне-зимний период

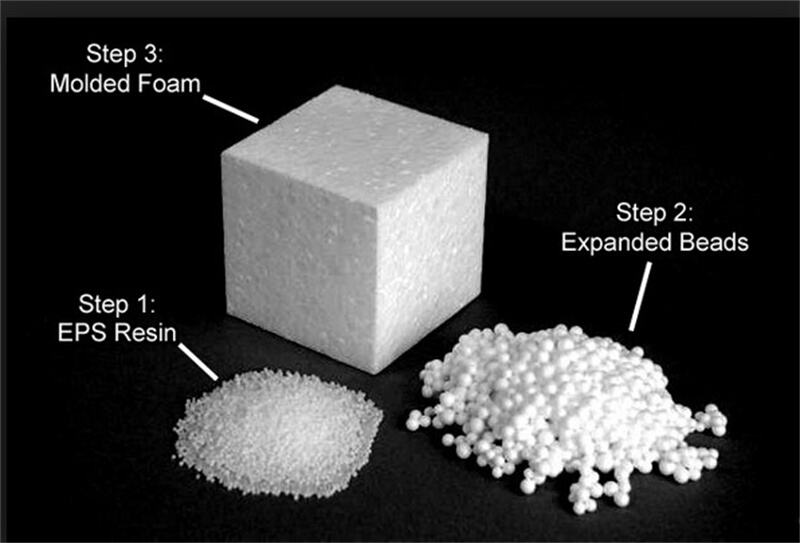

В осенне-зимний период температура относительно низкая, и процесс производства EPS также чувствителен к температуре. Недавно многие члены группы сообщили о проблемах с многими сырыми материалами, которые раньше делались очень легкими. Теперь, согласно предыдущему методу параметров, плиты становятся тяжелыми, появляются трещины, усадка и изменение состояния. И эта ситуация довольно распространена. Так в чем же причина общего понижения температуры зимой? Действительно ли есть проблемы с сырьем? Или это вызвано другими причинами? Какова суть за этим?

Важный фактор, который нельзя игнорировать осенью и зимой - температура

Доска сломана, сначала нужно проверить, в порядке ли пузырьки? Пенопласт сломан, и качество доски не намного лучше. Вообще, когда мы говорим о влияющих факторах, мы склонны больше сосредотачиваться на температуре.

Температура пенопластовых частиц, только что вышедших из предварительного смесителя, обычно составляет 40~50 ℃, и некоторое количество пара проникает в пенопластовые частицы во время процесса предварительного смешивания. Пенопластовые частицы относительно влажные. После выхода пенопластовых частиц из выхода предварительного смесителя, из-за большой разницы температур между пенопластовыми частицами и окружающей средой, оставшийся пенообразователь и пар внутри пенопластовых частиц вскоре конденсируются в жидкость, а жидкий пенообразователь растворяется в полистирольных пенопластовых частицах. Внутреннее давление пенопластовых частиц вскоре уменьшится, и внутреннее давление пенопластовых частиц станет отрицательным (или частичным вакуумом). В этот момент пенопластовые частицы кажутся мягкими и легко деформируются. Изготовление изделий из пенополистирола в данном случае невозможно. Необходимо пройти определенный период старения.

После созревания, с одной стороны, материал высушивается, а с другой стороны, воздух проникает внутрь частиц пены для устранения отрицательного давления, выравнивания давления внутри и снаружи частиц пены, делая частицы пены круглыми и эластичными, обеспечивая расширение частиц пены и спаивание гранул во время формования, тем самым повышая качество изделий из ЭПС.

После понимания механизма предварительного производства и отверждения, если изоляционный эффект семинара предварительного производства и отверждения не хорош зимой, температура низкая, тепловое расширение и сжатие легки, а сжатие частиц серьезно, что повреждает структуру пузыря. Поэтому он не может восстановиться во время отверждения. Если в это время делают более легкие доски, то они склонны к сжатию, трещинам и увеличению веса. Для общего отверждения существует оптимальная температура, при которой температура окружающей среды отверждения составляет 18-22 °C. Воздух проникает внутрь пены, а пентан внутри пены не диффундируется наружу. При температуре выше 22 °C скорость проникновения воздуха увеличивается и ускоряется, и в то же время скорость диффузии пентана наружу также увеличивается; наоборот, если температура ниже 20 °C, скорость проникновения воздуха также значительно снижается, и время созревания увели Поэтому оптимальная температура созревания обычно контролируется в пределах 20-25 °C; если основное производство предназначено для клиентов легкой доски, температура в мастерской выдержки может быть соответствующим образом повышена до 28 градусов по Цельсию. (Данные предназначены только для справки и зависят от фактических условий семинара.)

Все знают, что для того чтобы плата была легкой, пена должна быть легкой. В теории это возможно, но разобравшись в вышеуказанных механизмах, мы можем объяснить, почему чем легче пена, тем тяжелее плата?

Например, легкая плата:

1. Одна из проблем: Возьмем в качестве примера промежуточную машину для пенопласта Fangyuan Guangxing: оказалось, что она слишком тяжелая. Некоторые рабочие обычно увеличивают общее давление, чтобы сделать пену легче и добиться достаточной легкости платы, что на самом деле неправильно. Чем выше давление, тем легче задача. Это зависит от ситуации. Легкие платы обычно производятся в два этапа. Если первый этап слишком легкий, это может легко вызвать гибель пузырьков во втором этапе, что делает плату тяжелее. Обычно давление цилиндра не должно превышать 5,5 килограммов, а скорость подачи не должна быть слишком быстрой, чтобы материал равномерно распределялся.

2. Второй этап: Исходные материалы EPS обычно следует помещать в выдерживаемую камеру с температурой не ниже 20 °C и не выше 40 °C. Если температура ниже 20 °C, легко может не произойти расширение, а если выше 40 °C, легко образуется пена, и плита будет также тяжелее при изготовлении. При этом время окисления не должно быть менее 4 часов, после чего следует вторичное пенение. Таким образом, можно обеспечить вес и качество плиты во время процесса производства. (Данные приведены для справки, фактическая ситуация производства плит имеет первостепенное значение.)

Итак, если температура в камере созревания слишком низкая, особенно осенью и зимой, когда идет дождь и становится холоднее, возможно, что теплоизоляция завода по производству пены выполнена плохо, и есть утечки воздуха. Температура внутри цеха практически такая же, как и снаружи, поэтому пенообразователь внутри гранул пены находится в жидкой форме и не может испаряться и расширяться, что приводит к усушке гранул пены и плохому качеству готовых изделий. Если вы хотите производить легкие плиты, на практике они будут тяжелее. Поэтому осенью и зимой необходимо усилить теплоизоляцию и обогрев цеха для производства качественной продукции.