Haberler

Sonbahar ve kış aylarında köpük üretim işletmelerinde dikkat edilmesi gereken hususlar

Güz ve kış aylarında sıcaklık nispeten düşük olur ve EPS üretim süreci de sıcaklığa duyarlıdır. Son zamanlarda birçok grup üyesi, daha önce çok hafif yapılabilen birçok ham maddeyle ilgili sorunlar yaşadıklarını bildirdi. Şimdi, önceki parametre yöntemiyla levhalar ağırlaştırılıyor, çatlamalar, daralma ve paraşeyi meydana getiriyor. Ve bu durum oldukça yaygın. Peki neden kış aylarında genel olarak düşük sıcaklık söz konusu? Gerçekten de ham maddelerde bir sorun var mı? Veya başka nedenlerden kaynaklanıyor mu? Bu durumun ardındaki özne nedir?

Güz ve kışda göz ardı edilemez bir faktör - sıcaklık

Tahta kırık, önce balonların iyi olup olmadığını kontrol etmemiz gerekiyor. Pim kırık ve tahtanın kalitesi de çok daha iyi değil. Genelde, etkileyici faktörler hakkında konuştuğumuzda, daha fazla sıcaklık üzerinde odaklanываем.

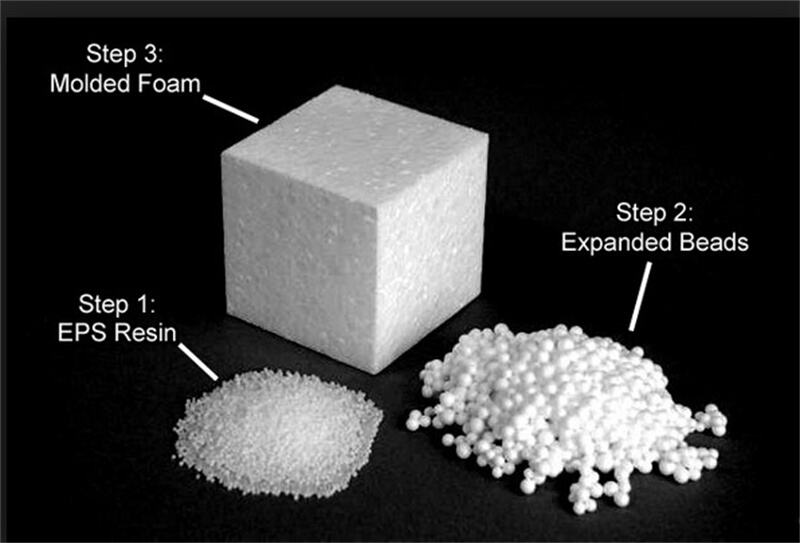

Ön başlatıcıdan yeni çıkan köpük parçacıklarının sıcaklığı genellikle 40~50 ℃'dir ve ön başlatma sürecinde bazı buhar köpük parçacıkları içine sızmıştır. Köpük parçacıkları nispeten ıslaktır. Köpük parçacıkları ön başlatıcı çıkışından ayrıldıktan sonra, köpük parçacıkları ile çevresi arasındaki büyük sıcaklık farkı nedeniyle, köpük parçacıkları içindeki artan köpükleyici ve buhar yakında sıvıya dönüşür ve sıvı köpükleyici polistiren köpük parçacıklarına çözünür. Köpük parçacıklarının iç basıncı yakında düşer ve köpük parçacıklarının iç basıncı negatif basınç (veya kısmi vakum) ortaya çıkar. Bu durumda, köpük parçacıkları yumuşak ve kolayca deformasyona uğrar. EPS köpük ürünleri yapmak imkansızdır. Kesinlikle bir yaşlandırma dönemini geçmesi gerekir.

Niselikten sonra, bir yandan kurutulurken, diğer yandan foamböceklerinin içine hava geçirilir; bu da negatif basıncı ortadan kaldırır, foamböceklerinin iç ve dışındaki basıncı dengeler, böcekleri yuvarlak ve elastik kılar, foamböceklerinin genişlemesini sağlar ve şekillendirme sırasında böceklerarası birleştirmeyi sağlar; böylece EPS ürününün kalitesi artırılır.

Ön üretim ve döküm mekanizmasını anladıktan sonra, kış aylarında ön üretim ve döküm atölyesindeki yalıtım etkisinin iyi olmaması durumunda sıcaklık düşük olur, termal genleşme ve daralma kolaylaşır ve parçacık daralması ciddi bir şekilde köpük yapısını hasar eder. Bu nedenle, döküm sırasında geri ziplamaz. Bu süre zarfında daha hafif ağırlıklı panolar yapıldığında, pano daralmaya, çatlamaya ve ağırlık kazanmaya eğilimlidir. Genel olarak döküm için en uygun sıcaklık vardır; döküm ortamının sıcaklığı 18-22 ℃'dir. Hava köpüğün içine sızmıştır, ancak köpük içindeki pentan dışarıya difüzyon etmemiştir. Sıcaklık 22 ℃'yi geçtiğinde, hava sızmeye başlar ve hızlandırılır, aynı zamanda pentan'ın dışarıya difüzyon hızı da artar; Tersine, sıcaklık 20 ℃ altına indiğinde, hava sızmeyi önemli ölçüde azaltır ve olgunlaşma süresi uzar. Bu nedenle, en iyi olgunlaşma sıcaklığı genellikle 20-25 ℃ arasında kontrol edilir; Ana üretim hafif pano müşterileri içinse, döküm atölyesindeki sıcaklık yaklaşık 28 dereceye kadar artırılabilir. (Veriler yalnızca referans amaçlıdır ve gerçek atölye koşullarına tabidir.)

Herkes, tahtanın hafif olması için köpükün hafif olması gerektiğini biliyor. Teoride bu mümkün görünse de, yukarıdaki mekanizmaları incelediğimizde, köpük ne kadar hafifse, tahta o kadar ağır olmasının nedenini açıklayabiliriz.

Örneğin, hafif bir tahta:

1. Bir sorun: Fangyuan Guangxing aralıklı köpük makinesini örnek alalım: ağırlığının fazla olduğu tespit edildi. Bazı işçiler genellikle tahtayı yeterince hafif yapmak için köpüğü hafiflemesi amacıyla genel basıncı artırır ve bu aslında yanlış bir yöntemdir. Basınç arttıkça, iş daha hafif olur. Duruma bağlıdır. Hafif tahtalar genellikle iki partiyle yapılır. Eğer birinci parti çok hafifse, ikinci parti sırasında kabarcıkların ölmelerine neden olabilir ve bu da tahtayı daha ağır yapar. Genellikle silindir basıncı 5,5 kilogramı geçmemeli ve malzeme dengeli dağılmak için emme hızı çok hızlı olmamalıdır.

2. İkinci aşama: Önceden EPS ham madde genellikle 20 °C'den düşük olmamalı ve 40 °C'den fazla olmamalı bir doyma odasında yerleştirilmelidir. Sıcaklık 20 °C'den düşükse, kolayca yükselmemesi mümkündür ve 40 °C üzerindeyse, köpüklenebilir ve yapılan levha da ağırlaşır. Aynı zamanda, oksidasyon süresi 4 saatten az olmamalıdır, ardından ikincil köpüklenme gerçekleşir. Bu şekilde, levha yapım sürecinde levhanın ağırlığı ve kalitesi garanti edilebilir. (Veriler sadece referans içindir, gerçek levha üretim durumu önceliktir.)

Yani, damaşekteki sıcaklık especially sonbahar ve kış aylarında, yağmur yağdığı ve hava soğuduğu zaman çok düşükse, muhtemelen köpük fabrikasının yalıtım tesisatları iyi yapılmamıştır ve çevrede hava sızıntısı bulunmaktadır. Atölye içindeki sıcaklık genellikle dışarıdakiyle aynı seviyededir, bu nedenle köpük parçacıkları içindeki köpükleyici madde sıvı halindedir ve buharlaşarak genişlemeyecek, böylece köpük parçacıkları daralır ve bitmiş ürünlerin dokusu kötü olur. Hafif plakalar yapmak istiyorsanız, aslında onları daha ağırlaştırıyorsunuz. Bu yüzden, sonbahar ve kış aylarında iyi ürünler üretebilmek için damaşek atölyesinde yalıtımı ve ısıtmayı güçlendirmek gerekir.