Wiadomości

Środki ostrożności dla zakładów produkujących piankę w okresie jesienno-zimowym

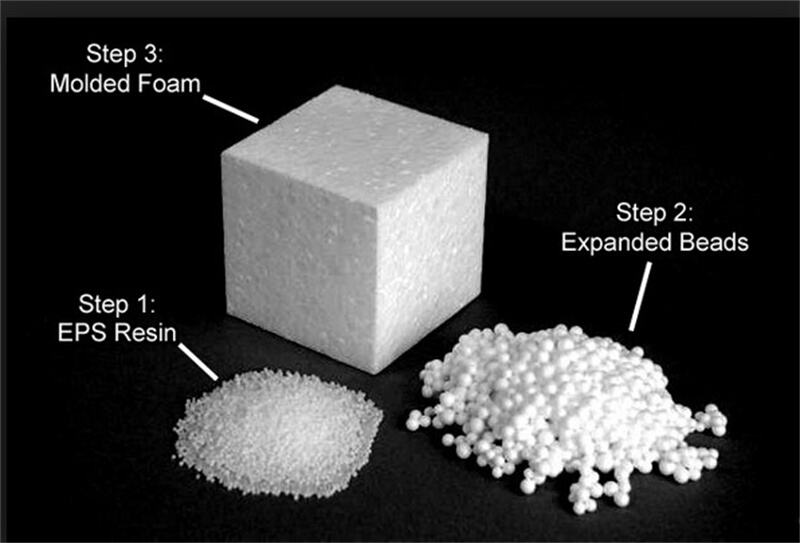

W jesienno-zimowym okresie temperatura jest względnie niska, a proces produkcji EPS jest również wrażliwy na temperaturę. Ostatnio wielu członków grupy zgłosiło, że występują problemy z wieloma surowcami, ponieważ dawniej były one produkowane bardzo lekko. Obecnie, według poprzednich parametrów, płyty są cięższe, pojawiają się pęknięcia, kurczenie się i zmiana stanu. Ta sytuacja jest dość powszechna. Czym więc jest przyczyna ogólnie niskiej temperatury zimą? Czy rzeczywiście są jakieś problemy z surowcami? Czy to wynika z innych powodów? Jaka jest istota tego zjawiska?

Ważnym czynnikiem, który nie może zostać zignorowany w jesienno-zimowy okres - temperatura

Deska jest zepsuta, najpierw musimy sprawdzić, czy bąble są w porządku? Piana jest zepsuta, a jakość deski nie jest o wiele lepsza. Ogólnie rzecz biorąc, gdy mówimy o czynnikach wpływowych, skupiamy się bardziej na temperaturze.

Temperatura piankowych cząstek wydobywanych właśnie z prestartera wynosi ogólnie 40~50 ℃, a podczas procesu prestartowania do cząstek piankowych przenika się trochę pary wodnej. Cząstki piankowe są względnie mokre. Po opuszczeniu wyjścia prestartera, ze względu na dużą różnicę temperatury między cząstkami piankowymi a środowiskiem, resztki środka pianującego i para wodna wewnątrz cząstek piankowych szybko skraplają się w ciekły stan, a ciekły środek pianujący rozpuszcza się w cząstkach piankowych polistyrenowych. Wewnętrzny ciśnienie cząstek piankowych szybko spada, a wewnętrzne ciśnienie cząstek piankowych osiąga ujemne ciśnienie (lub częściowy próżniak). W tym momencie cząstki piankowe wydają się miękkie i łatwo deformowane. Jest niemożliwe, aby produkować produkty piankowe EPS. Muszą one przemierzać określony okres starzenia.

Po wyrównaniu, z jednej strony, produkt jest suszony, a z drugiej strony, powietrze przenika do wnętrza cząstek pianki, aby wyeliminować ciśnienie ujemne, zrównoważyć ciśnienie wewnątrz i na zewnątrz cząstek pianki, sprawić, że cząstki są okrągłe i elastyczne, zapewnić rozwinięcie cząstek pianki oraz spoiwo między kulkami podczas formowania, co pozwala na poprawę jakości produktów EPS.

Po zrozumieniu mechanizmu wstępnego produkcji i wyleczania, jeśli izolacyjny efekt warsztatu wstępnego produkcjonu nie jest dobry w zimie, temperatura jest niska, rozszerzanie termiczne i kurczenie się są łatwe, a kurczenie się cząstek jest poważne, co uszkadza strukturę pęcherzyków. Dlatego nie może ona odtworzyć się podczas wyleczania. Jeśli w tym czasie produkowane są lekkie płyty, płyty te mogą być podatne na kurczenie się, pęknięcie i wzrost masy. Istnieje optymalna temperatura dla ogólnej procedury wyleczania, z temperaturą środowiska wyleczania wynoszącą 18-22 ℃. Powietrze przenika do wnętrza pianki, podczas gdy pentan wewnątrz pianki nie dyfuzyjnie przenika na zewnątrz. Gdy temperatura przekracza 22 ℃, tempo przenikania powietrza zwiększa się i przyspiesza, a jednocześnie zwiększa się również szybkość dyfuzji pentanu na zewnątrz; Natomiast, jeśli temperatura jest poniżej 20 ℃, tempo przenikania powietrza spada znacząco, a czas dojrzewania przedłuża się. Dlatego ogólna optymalna temperatura dojrzewania jest zwykle kontrolowana między 20-25 ℃; Jeśli główne produkcje są przeznaczone dla klientów lekkich płyt, temperatura w warsztacie wyleczania może zostać odpowiednio zwiększona do około 28 stopni Celsjusza. (Dane są wyłącznie do informacji i mogą ulec zmianom w zależności od rzeczywistych warunków warsztatu.)

Każdy wie, że aby płyta była lekka, pianka musi być lekka. W teorii jest to możliwe, ale wyjaśniając mechanizmy opisane powyżej, możemy odpowiedzieć, dlaczego im lżejsza jest pianka, tym cięższa staje się płyta?

Na przykład, lekka płyta:

1. Jeden problem: Biorąc pod uwagę maszynę do produkcji pianki Fangyuan Guangxing jako przykład: stwierdzono, że była zbyt ciężka. niektóryPracownicy zazwyczaj zwiększają ogólne ciśnienie, aby uczynić piankę lżejszą w celu osiągnięcia odpowiedniej lekkości płyty, co jest błędem. Im wyższe ciśnienie, tym lżejsze zadanie. Zależy to od sytuacji. Lekkie płyty są zwykle produkowane w dwóch partiach. Jeśli jedna partia jest zbyt lekka, łatwo może dojść do zniszczenia pęcherzyków w drugiej partii, czyniąc płatę cięższą. Ogólnie ciśnienie cylindra nie powinno przekraczać 5,5 kilograma, a prędkość dopływu nie powinna być zbyt szybka, aby materiał był równomiernie rozprowadzany.

2. Druga faza: Przedstawione surowce EPS powinny ogólnie być umieszczone w komorze wyleczalniczej z temperaturą nie mniejszą niż 20 °C i nie większą niż 40 °C. Jeśli temperatura jest poniżej 20 °C, łatwo może dojść do braku wzrostu, a jeśli przekracza 40 °C, łatwo może wystąpić pianowanie, a płyta będzie również cięższa podczas produkcji. Symultanicznie czas utleniania nie powinien być krótszy niż 4 godziny, po czym następuje drugie pianowanie. W ten sposób można zapewnić odpowiednią wagę i jakość płyty podczas procesu produkcji. (Dane są wyłącznie w charakterze informacyjnym, a rzeczywisty proces produkcji płyty ma pierwszeństwo.)

Więc jeśli temperatura silosu wyrabiania jest zbyt niska, zwłaszcza jesienią i zimą, gdy pada deszcz i jest chłodno, może to oznaczać, że izolacyjne instalacje zakładu piankowego nie są dobrze wykonane, a występują przecieki powietrza. Temperatura w warsztacie jest w zasadzie taka sama jak na zewnątrz, więc rozpuszczalnik znajdujący się w cząsteczkach piany jest w stanie ciekłym i nie może wygasnąć oraz rozszerzyć się, co prowadzi do kurczenia się cząstek piany i gorszego dotyku wyrobów gotowych. Jeśli chcesz produkować lekkie płyty, faktycznie mogą ci wyjść cięższe. Dlatego jesienią i zimą konieczne jest wzmocnienie izolacji i ogrzewania warsztatu silosowego, aby móc produkować dobre produkty.